設備関連のブログ記事

2017年

1月

18日

水

リワークシステム(二代目)

工房やまだの主要事業の一つに電子機器基板のBGA部品の交換等リワークがあります。

そのリワークには高い技術に加えてリワークシステムという専用の設備が必要です。

つまりリワークシステムは工房やまだにとって核となる重要なもの。

そんな訳で設備の更新をしました。

リワーク機メーカーメイショウさんのMS9000SAN-Ⅲです!

万能リワークシステムMS9000SAN-Ⅲ

このリワークシステム、はっきり言ってすごいです。

難しい基板いろいろありますがほぼなんでも出来るといっても過言ではないでしょう。

厚い基板、大きい基板、薄い基板、小さい基板、、

あまり特殊なのは要相談ですが。

特にこれまでの設備では難しかった厚い基板や大きいBGAへ対応できるようになりました。

スペック

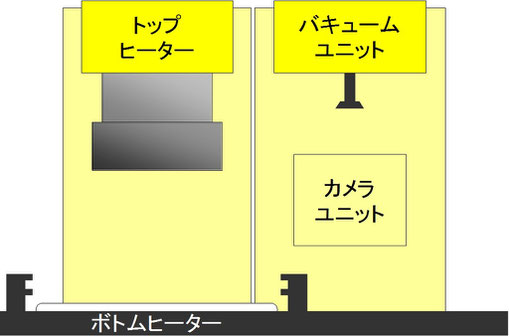

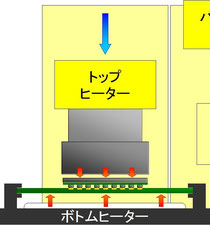

上部ヒータ

リワーク箇所を加熱するメインとなる部分です。

部品の大きさに合わせて温風の吹き出すノズルを変えて加熱を行います。

ノズルは7種類

これで40mm×40mm程の大きなBGAや数ミリの極小チップまでリワーク可能です。

今後ご依頼次第でコネクタ用の長方形のものなんかも増やしてく予定ですので

そんなご依頼も是非どうぞ!

下部ヒータ

基板前面を加熱し、リワーク箇所の加熱補助を行うところです。

ここの加熱が十分でないと、基板の熱分布にバラつきが出てしまい

「基板が反る」という問題が出てきてしまうんですね。

重要です。

でももうその心配はなくなりました。パワフル!

加熱範囲は最大400mm×300mmで3ブロックに分かれています。

ブロックはそれぞれが1,000Wで計3,000Wの大容量。

厚い基板も問題なくリワーク可能。

ここがこれまでの工房やまだのリワークシステムと特に大きく変わるところです。

できる基板は500mm×400mmまで。

(対象部品が端の方にあると不可能な場合もございますのであらかじめお問い合わせください。)

新しいリワークシステムを使ってみて

実はこれもう導入してから2年も経ちます。

いい加減もっと早くに工房やまだの新リワーク装置としてご紹介したかったのですが

責任として装置に熟練してから、、と思うと先延ばしになってしまい、、

ですので今は完全に使いこなしています!

今までやりにくかった基板のBGAをいとも簡単に外すことができるようになりましたし、

熱容量不足で基板が反ってしまう基板でも実装できるようになりました。

どんどんBGAリワークはもちろんのこと、QFNでもLGAでもヒートシンク付きのQFPでも

底面パットのモジュラーでも是非是非ご依頼ください!

基板のリワークなら工房やまだまで!

TEL:0238-22-0771(平日8:30~17:30)

FAX:0238-26-2361

Email:info@koboyamada.jp

関連記事

2012年

7月

09日

月

リワークシステム

今回は工房やまだの仕事の核!

リワークシステムのご紹介を致します。

リワークシステム

工房やまだで使用しているリワークシステムを簡単に図で描くと上のようになります。

大きく分けて2つの部分で出来ています。

① リフローブロック

② 位置決めブロック

リフローブロック

作業手順

使用する際の作業手順としては

積み重ねたノウハウが無いとリワークはうまくいきません!

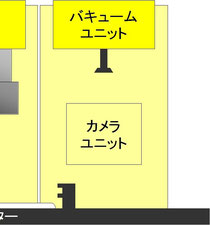

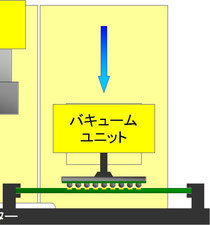

位置決めブロック

位置決めブロックは主にバキュームユニットと

カメラユニットで出来ています。

役割は

基板の正確な位置に部品を搭載すること

ですね。

部品のリードが目視出来る部品なら問題はありませんが、

BGAの様なリードレス部品

(外観では正確な半田ボールの位置が分からない)では

いかに正確に部品を搭載するかが重要なポイントです。

作業手順

使用する手順としては

① 部品取り付け

部品をカメラユニットの真上にバキュームユニットで付ける。

基板押さえをスライドさせ基板のパットがカメラユニットの真下に来るようにする。

② 部品、基板の位置調整

カメラユニットからの部品と基板の画像を確認し、正確な位置に調整する。

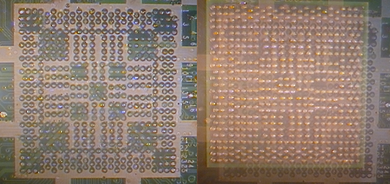

下の写真は、左が基板のパットのみ表示させた画像の写真、

右が基板のパットの画像にBGAの半田ボールの画像を重ねた写真です。

右の写真の状態でパットと半田ボールが重なるように調整します。

③ 搭載

カメラユニットを収納してバキュームユニットを垂直に降ろします。

これで基板のパットに正確に部品が搭載されました。

これで終了です。

この位置決めユニットは特別なスキルもノウハウも必要ありません。

リフローブロックの使い方に比べるとかなりやさしいです。

他の便利な使い方

これまでご説明したようにリワークシステムは主にBGAの交換をする為の装置です。

しかし、その用途は考え方、使い方次第で無限に引き出すことが出来ます!

①リボール

まず第一にリボールです。

リボールとはBGAの半田ボール再生のことです。

半田を一度綺麗に除去した後、新しい半田ボールを搭載するのですが

半田ボールをBGAのパットに馴染ませる為に加熱する必要があります。

工房やまだではその加熱をリワークシステムで行っています。

②SOP、QFPの取り外し。

次にSOPやQFPの取り外しです。

ピン数の少ないSOPは半田ごてを2本使えば取り外しも可能ですが、

多ピンのSOPは難しいです。

QFPは専用のリペア用半田ごてを使わないとこてでは取り外しできません。

全てのピンを一度に加熱することが半田ごてでは難しいですよね。

ホットエアーを使用する方法もありますが

これもリワークシステムなら簡単に取り外し可能です。

③サーマルパット付きのSOP、QFPの取り外し。

これはそもそも半田ごてで触れない部分で基板と接続されている部品ですので

半田ごてでは取り外しは不可能です。

これもホットエアーで取り外しすることも可能ですが

主にリワークシステムで取り外しします。

④コネクタ、ソケットの取り外し

これら異形部品の扱いはなかなか頭を悩ませるものです。

コネクタは多ピンのSOPのような感じですね。

⑤QFN、LGAの取り外し、実装、交換

現在ご依頼も増えているQFNやLGAですが、これもリワークシステムで作業しています。

なかなか扱いが難しく特にLGAは気合を入れて作業に入ります。

こちらはいずれ別途記事を書くつもりです。

このように様々な部品の取り扱いに使えるリワークシステム。

工房やまだでは他にも色んな使い方をしています。

リワーク機が無いと出来ない作業は

是非!リワーク機のスペシャリスト、工房やまだまで!

TEL:0238-22-0771

FAX:0238-26-2361

Email:info@koboyamada.jp

関連記事

2012年

6月

11日

月

X線検査装置

工房やまだでは様々なお客様より様々なご依頼を頂いております。

そのご依頼に対応する為、X線検査装置を導入致しました。

X線検査装置の中身

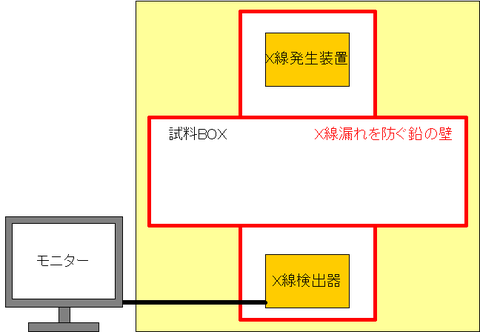

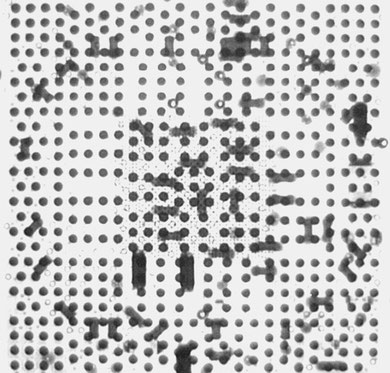

上の図は工房やまだで採用したX線検査装置の簡単な中身です。

中央付近に検査する試料を入れるBOXがあり、

その上にX線を発生する装置が、下にはX線を検出するセンサーが付いています。

X線検査の流れ

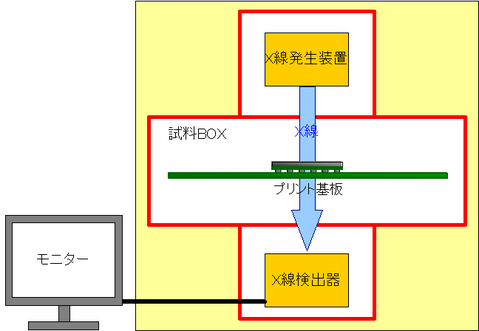

実際の検査の流れは次のようになります。

① 試料BOXに検査したい基板を入れます。

② X線発生装置からX線を出します。

③ X線検出器が試料を透過したX線を検出します。

④ 検出したデータを処理した画像がモニターに映し出されます。

X線と撮影結果について

X線は密度の低い物は透過し、密度の高い物には遮断されます。

白い部分が密度の低い部分、黒い部分が密度の高い部分です。

黒い部分が簡単に言うと金属、特に半田です。

上の写真では規則的に並んでいる黒丸が基板とBGAを繋いでいる半田ボール、

長方形か基板の裏やBGAの上に実装されているコンデンサ等のチップ部品です。

真上から撮影している為、重なり合って写っています。

工房やまだではBGAリワークに関する様々なご依頼を受け作業を行っております。

その結果に対する確認としてこれまでもX線による検査を行ってきました。

しかし、協力会社に依頼しての検査だった為時間も掛かりそのために納品が遅れてしまうこともありましたが、今後は作業後即座に確認して納品が可能になりました。

また、X線検査のみのご依頼もお受けしております。

(簡便な検査機器の為、高度な検査は出来ませんが)

BGAリワーク、X線検査のご依頼は

プリント基板の駆け込み寺 工房やまだまで!

TEL:0238-22-0771

FAX:0238-26-2361

Email:info@koboyamada.jp