基板改造関連のブログ記事

2019年

12月

02日

月

事例紹介:BGAパターン修正の続き

前回BGAの内部でパターンの修正作業を行い、無事に動作するようになったという記事を書きました。(事例紹介:BGAパターン修正)

通常工房やまだへの基板改造のご依頼は、郵送でやり取りしてさせていただくのですが、この件では直接設計担当者さんが持ち込みされました。

まずは事前にメールで打ち合わせをして作業内容も確認していたBGAのパターン修正をジャンパ配線で行いました。

それを設計担当者さんが検査治具につないで動作確認をして改造箇所が問題なかったの検証をしていたところ、新たに別の個所に問題があることが分かったわけです。

基板開発のお手伝い

基板の動作確認と不具合箇所の解析に時間がかかるということでしたので

近くのホテル(工房やまだの裏がビジネスホテルです)に滞在されて、昼間の作業スペースとして弊社の敷地内にある別棟の部屋をお貸ししました。

社長の趣味部屋なのですが、作業スペースが必要なお客様にはご利用いただいています。

ここで基板の確認をされた結果、部品の交換と基板上のパターン変更が必要であることが分かったようです。

急所部品交換と基板のパターンカット、ジャンパ配線作業を追加で行い、動作するように詰めていきます。

途中ケーブルが届かずに検査できない箇所があったため、基板のコネクタに直接ジャンパ線をつなげてケーブルの代わりを作り検査まで進められるようにする場面も。

基板デバッグまでお手伝い

このケースでは1週間ほど滞在していただいて、無事に試作基板全数を目的の状態までもっていくことができました。

この事例のように、ご相談いただければ状況に合わせたお手伝いをさせていただいております。

こういったきめ細やかなお手伝いができるのも基板改造の専門家である工房やまだならではのものと言えるでしょう。

基板開発で困ったら、プリント基板の駆け込み寺工房やまだまで!

TEL:0238-22-0771(平日8:30~17:30)

FAX:0238-26-2361

Email:info@koboyamada.jp

関連記事

2013年

3月

25日

月

2台「同時」操作可能なキーボードの作成

工房やまだでは日々様々なご依頼のメールを頂いております。

今回はパソコンのキーボードの改造です。

しっかりお客様のご要望をつかむために、

何度かメールでやり取りをして内容を確認します。

キーボードを分解して試作品を作って(途中略!

なんとか作成しました。

PC2台を「同時」操作できるキーボードの作成

キーボードの実演です。

windowsXPのノートと7のデスクトップに接続して

windowsに付属のメモ帳ソフトを用いて同時に表示されるかどうかの実演です。

改造の元にしたのはELECOMのTK-FCM007です。(以下メーカの製品ページ)

http://www2.elecom.co.jp/peripheral/full-keyboard/tk-fcm007/

追記

現在3、4台同時操作のキーボードは受注を承っておりません。

2台同時操作のキーボードは受注をお受けしております。

上の動画では改造元のキーボードは

メンブレン式のELECOMのTK-FCM007でしたが

現在改造元としているキーボードは

パンタグラフ式のiBUFFALOのBSKBU03です。

関連記事

2012年

12月

25日

火

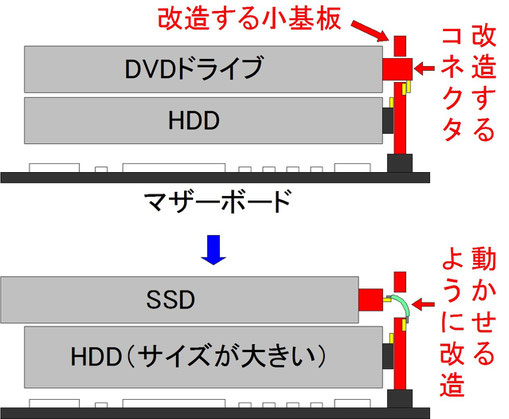

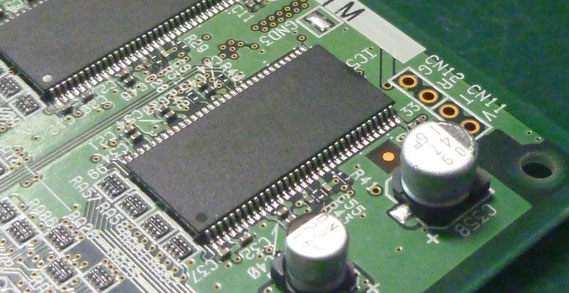

mac mini(late 2009)コネクタ小基板改造

Mac mini late 2009 小基板コネクタ改造

今回の改造はMac mini late2009のマザーボードとHDD、DVDドライブを接続する小基板です。

お客様の目的としては…

HDDの容量アップを図りたい

↓

サイズが大きくなってDVDドライブと干渉する

↓

DVDドライブのslimlineSATAコネクタを取り外し、

代わりにフレキシブルに動かせるSATAコネクタにしてSSDを取り付ける。

というわけです。

それでは改造作業です!

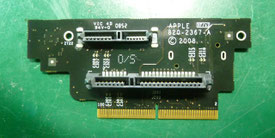

左の写真が表側。

下のコネクタがHDD用のSATAコネクタ。

上のコネクタが今回改造するslimlineSATAコネクタ。

基板を突き抜けて裏面で基板に実装されています。

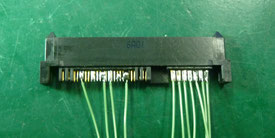

交換するコネクタはこちらのもの。

slimlineSATAを取り外し通常のSATA端子に変更するのですが、

お客様にご指定頂いた端子ピンの変更は以下の様。

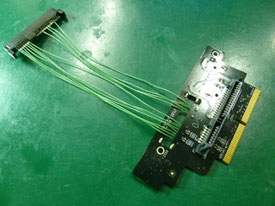

このように配線を行い、端子の変更と延長を行います。

slimlineSATAコネクタ取り外し

まずは小基板からslimlineSATAコネクタの取り外しを行います。

SATA端子加工、配線

次に取り付けるSATAコネクタの加工です。

SATAコネクタの端子はプラスチックで覆われており、半田付けが難しいので加工します。

目的の端子の部分のプラスチックを削って端子を露出させます。

左が加工前、右が加工後。

SATAコネクタ ジャンパ配線

加工したSATAコネクタにジャンパ配線をしていきます。

一本一本端子にジュンフロン線を半田付け。

小基板にも配線します。

結果

完了です。

ちなみにこのMac miniのマザーボードのCPUも弊社で別のCPUに交換しております。

取り外すCPUはBGAタイプなのですが取り付けたCPUはPGA!

(ソケットに挿入するピンが並んでいるタイプのチップ)

ピンを全て半田ボールに変更して実装するという荒業をやってのけたということです。

(広報担当がまだ在籍していませんでした。写真等も残念ながらございません。)

正常に動作をしており今回のさらなる改造につながりました。

このような様々な改造ご依頼にも工房やまだはご対応していきます。

プリント基板でお悩みなら プリント基板の駆け込み寺 工房やまだ!

TEL:0238-22-0771

FAX:0238-26-2361

Email:info@koboyamada.jp

関連記事

2012年

11月

12日

月

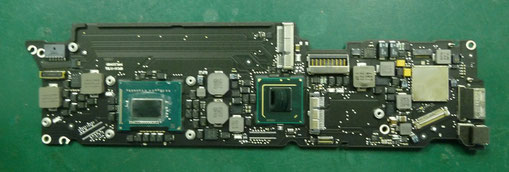

Macbook Air(11-inch, mid 2012)-CPU交換改造

今年2012年6月に発売されたMacBook Air(11-inchi,mid 2012)の改造です!

改造内容はCPUの交換。

元々のCPUはIntel Core i5(1.7GHz)でしたが、こちらをIntel Core i7(2.1GHz)に交換します。

当然CPUはソケット式ではなく、直接基板に実装されているタイプですので、

弊社のBGA交換ということになります。

CPU交換

これがマザーボードです。

Appleの基板はレジストが黒くてかっこいいですね。

(全体が真っ黒すぎてパターンがどこ走ってるのか非常にわかりにくい問題もありますが。)

この基板に実装されているCPUを交換していきます。

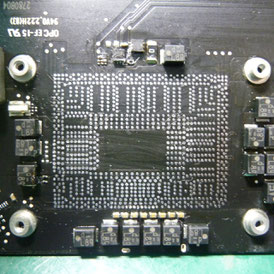

CPU取り外し

これがCPUです。

4角に付いているのがアンダーフィルです。

落下等の衝撃があると基板とCPUの間の半田ボールに割れが入ったりして悪影響があるのですが、

このアンダーフィルで軽減しているんですね。

しかし、これがあるとこのCPUを取り外すことができないので特殊な溶液で除去します。

その後、リワークシステムでCPU部分を加熱して半田を溶かし取り外します。

左の写真がCPUを取り外した後の基板です。

右の写真が取り外したCPU(Intel Core i5)です。

問題なく取り外しができました。

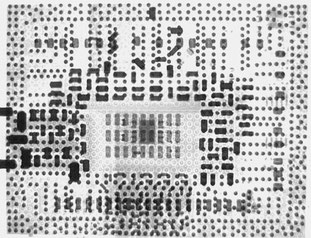

CPU実装

さて、これが今回実装するCPU、Intel Core i7(2.1GHz)です。

これを実装していきます。

↑上記訂正。これ元々のCPUの取り外した後の写真です。

すいません交換するCPUの単品の写真取り忘れました。

基板、CPUにクリーム半田を塗り位置決めして搭載します。

そしてリワークシステムで加熱。

外観上も、X線での検査でも問題ないようです。

CPU交換の結果

上の画像をクリックして拡大していただけるとわかると思いますが、

きちんとプロセッサのところが2.1GHzのIntel Core i7になっているのがわかると思います。

お客様にも

「最大負荷でもさほど熱くならず、余計な冷却が不要で順調です」

とお喜びの声を頂きました。

ありがとうございます。

パソコンのオンボードCPUの改造は

プリント基板の駆け込み寺 工房やまだまで!

TEL:0238-22-0771

FAX:0238-26-2361

Email:info@koboyamada

追記(注意事項)

こちらの作業のお問い合わせを多く頂いております。

注意事項がいくつか御座いますので

お問い合わせ頂く前にご確認をお願い致します。

① 交換するCPUの選定、手配はいたしません。

工房やまだではお客様のMacにどんなCPUが使用できるか選定できません。

CPUのタイプがBGAであるか、ピン数ピン配列は正しいか、

適合しているか等は分かりかねますのでご自身でご確認ください。

またCPUの手配も基本的には出来ません。ご自身で入手をお願い致します。

交換するCPUですが、単品の状態が望ましいです。

他の基板から取り外して使用することも可能ですが

②で記載するCPU破損のリスクが高まります。

② 交換にはリスクが伴います。

BGAの交換作業にはリスクが伴います。

原因は2点。

BGAと基板とを接続する半田を溶かすための高温加熱が、

部品や基板を破損させる場合があることと、

直接手で触れない箇所の半田付けであるため修正が難しいことです。

更には①で書いたようにCPUがソフトで弾かれる可能性も御座います。

これらの事から、CPUを交換して動作しない可能性はございますし、

元のCPUに戻しても正常に動作しなくなるという可能性もございます。

そしてその保障は出来かねます。

③ 動作確認はいたしません。

工房やまだではCPU交換に関して作業前後の動作の確認はいたしません。

動作確認ができる環境がありませんし、知識もありません。

基板上のCPUへの交換等作業を行う以上のことは行いません。

④ 分解、組み立て作業は行いません。

作業が必要な基板、CPUのみをお送りいただきます。

基板は可能な限り取り外せる部品を外した状態にしていただきます。

こちらで分解作業が必要な状態でお送りいただいた場合には

作業をお断りする可能性がございます。

⑤ メモリの交換について。

こちらもお問い合わせを頂きますのであわせて記載いたします。

メモリも原理的には交換可能です。

CPUと同様にメモリも手配していただければ実施はいたしますが、

CPU以上に適合するかどうかという点が問題になってきます。

また、交換するべきチップの数が多いため

費用も大きく掛かってしまいますし交換作業のリスクも御座います。

⑥ お問い合わせについて

お問い合わせ頂く際には、お客様のお名前、お電話、メールアドレスと

どこのメーカの何と言う機種を、

何のCPUから何のCPUに変えたいのか。

細かく記載の上メールをお願い致します。

⑦弊社ホームページでのご紹介について

本件の内容

(パソコンのメーカ名、機種名、弊社で撮影した写真、お客様とのメール)を

弊社のホームページにてご紹介させていただく場合がございます。

お客様の個人名等個人情報を記載するようなことは御座いません。

ご理解をお願い致します。

不掲載をご希望でしたら、ご連絡頂ければご紹介はいたしません。

以上をご理解頂いた上で、お問い合わせ頂けるようお願い致します。

関連記事

2012年

9月

18日

火

コネクタ部分の基板改造

工房やまだでは研究開発をされている企業、団体からの

製作中の基板の部品実装や、基板改造のご依頼を頂いて作業しております。

今回は開発中の試作基板の改造のご紹介です。

改造内容

改造内容は

基板のコネクタを実装する部分の穴径が小さく、

コネクタのピンが挿入できないため、

どうにか実装して欲しいということでした。

元々のご依頼としては

コネクタのピンを削って細くして挿入し実装することは可能かというお問い合わせでしたが、

それですと金額が高くなってしまい、基板を再制作したほうが安上がりになる為、

別の方法をご提案しました。

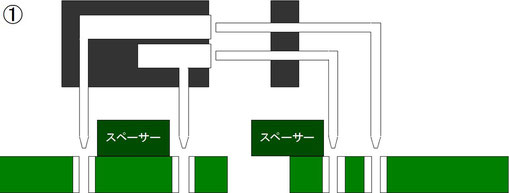

改造方法

まず、

オスコネクタとそれを実装する基板、メスコネクタとそれを実装する基板を用意します。

そこに丁度良い高さのスペーサーを2つ用意して、

基板にそれぞれ乗せます。

オスコネクタの高さを上げるならメスコネクタも同じだけ高くしないと、

接続した際に段差が出来てしまいます。

次に、

基板にメスコネクタとオスコネクタを挿入します。

当然オスコネクタは穴径が小さい為先が少ししか入りません。

これでオスメスを接続しても基板の高さが揃いました。

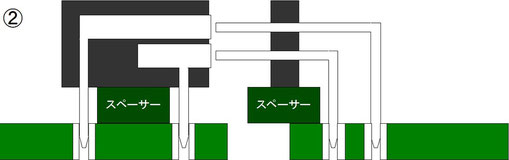

そして、

基板の半田面から半田ごてでスルーホールに半田を流し入れていきます。

確実に半田がフローアップ(半田がスルーホールを埋めて部品面まで上がってくる)

していることを確認しないといけません。

そして、スペーサーを取り除き、ボンドでより強固に固定します。

半田がきちんとフローアップしていればコネクタのリードが少ししか入っていなくても

かなりの強度なのですが、コネクタは抜き差ししてストレスが掛かりやすい場所の為

頑丈にする必要があります。

これで、費用的にも基板を再制作するより安価にコネクタの実装をすることが出来ました。

開発案件なので写真をお見せできなくて残念です。

工房やまだではお客様のご要望を実現するだけでなく、

より条件にあったご提案で開発、研究のお手伝いをさせて頂きます。

TEL:0238-22-0771

FAX:0238-26-2361

Email:info@koboyamada.jp

関連記事

2012年

6月

04日

月

QFP部品取り外し

基本はSOPの時と同様。というより全く変わりません。

「部品と基板を繋ぐ半田を全て溶かす」

ですね。

そのために工房やまだではリワーク機でQFPを取り外しています。

お勧めしない取り外し方

SOPの時と同様ですが、QFPを外す時にも

ホットエアーで外すのは×。止めたほうが無難です。

理由は簡単。QFPのリード全てを一度に半田が溶ける温度に上げるのが難しいからです。

小さいQFPなら可能ですが大きいQFPでは無理がありますね。

また、半田ごての特殊なこて先で取り外す事も可能ですが、

こちらはQFPの形状毎に新たなこて先が必要です。

基板製造工場等の同じ種類の基板や部品を数多く扱う場所ではいいかも知れないですね。

例、半田ごてメーカHAKKOさんのこて先です。)

http://www.hakko.com/japan/tip_selection/work_qfp_removing.html#type_smd-quad

工房やまだのQFP部品の取り外し

動画で詳しくご紹介させて頂きました。

こちらもほとんどSOPの取り外しと同様です。

手順は

①フラックス塗布

②QFP取り外し

③基板の半田除去

の3段階。

重要なのは②ですね。

リワーク機でのQFP取り外し

やはりポイントはリワーク機を使っているところです。

リワーク機での加熱も温風によるものなので基本はホットエアーと同様ですが、

以下の2点で大きく勝ります。

① 温度管理が可能

リワーク機では詳細な温度管理が可能です。

温度を段階的に上げたり加熱時間を指定出来たり細かく決められます。

ホットエアーも温度の指定は出来ますが機材を腕で持って作業する為バラつきが大きくなりがちです。

温度のバラつきは半田が溶けていないポイントを作るため基板のパットやQFPリードの損傷に繋がります。

② 基板裏面から広範囲で加熱できる。

QFPの表面からのみの加熱だとどうしても半田が溶けにくいポイントが出てきます。

それはグランドに繋がっているような基板のパターンに熱が奪われるパットです。

そういった溶けにくいパットと溶けやすいパットの差を出来るだけ減らす必要があります。

そのためにリワーク機での加熱では裏面から基板全体を加熱しパットの温度差を減らします。

いかがでしょうか。

たかがQFP。ですが取り外すのは容易ではありません。

どうしようもなくなってしまう前に

プリント基板の駆け込み寺 工房やまだまで!!

TEL:0238-22-0771

FAX:0238-26-2361

Email:info@koboyamada

関連記事

2012年

5月

28日

月

SOP部品取り外し

SOP部品の取り外し

なかなか忙しくて久しぶりのブログ更新になってしまいました。

今回は工房やまだで行っているSOPの取り外し方法のご紹介です。

部品取り外しの基本は

「部品と基板を繋ぐ半田を全て溶かす」

です。

工房やまだではSOPをリワーク機で加熱して取り外します。

リワーク機では基板の裏面から基板全体を加熱し、

表面から部品全体を加熱することで安全に部品取り外しが可能です。

(もちろん高い技術と豊富な経験が必要ですが)

よくある悪いSOP取り外し方法

よくあるHPに掲載されていたり、YOUTUBEで公開されている動画では

①SOPの端子2列の片方をホットエアーで加熱して半田を溶かし、部品の一方を浮かせる。

②もう一方の端子の列を加熱してSOPと取り外す。

といった方法を紹介していたりしますが、

この方法はお勧めできません!

どの部分が悪いかというと

「ホットエアーで加熱」

と

「部品を浮かせる」

です。

悪い方法が悪い理由

①ホットエアーでの加熱をお勧めしない理由

それは均一に加熱しにくいから!です。

全ての端子の半田が溶けていればあまり問題はありません。

しかし、均一に加熱できないと半田が溶けた場所と溶けていない場所が出来ていて

その状態で基板からSOPを取ろうとすると

SOPのリードと基板のパットに物理的なストレスが掛かります。

SOPのリードが曲がったり、最悪パットが剥がれたりしてしまいます。

SOPを取り外したい時には基板を再使用する場合が多いでしょうから

パットの剥がれは一大事です。(そんな場合は工房やまだに駆け込んでください!)

* もちろん部品のサイズが小さい等問題なく使える場合には

工房やまだでもホットエアーを使ったり、半田ごてを使ったりしています。

②部品を浮かせる事をお勧めしない理由

こちらも同様。物理的なストレスが掛かるから!です。

SOPを再使用する場合にこのようなSOPの足にストレスが掛かるような作業はご法度です。

もし折れてしまった場合には再使用はかなりの手間と高いリスクが伴います。

(そんな時には工房やまだまで!)

工房やまだのSOP取り外し

それでは少し詳しい動画内容のご紹介です。

手順は3つに分かれます。

① フラックス塗布

当たり前の作業ではありますが、半田加熱前にはフラックスを塗布します。

これを怠ると作業性が全く変わってしまいます。

② SOP取り外し

このSOP取り外しのキモですね。

基板の裏面からは基板全体を加熱、表面から部品を加熱することで

SOPの端子の半田を一度に溶かします。

ポイントは半田が溶けていることを目視で確認しているところです。

具体的には今回の場合には

基板のパットやSOPの足にストレスが掛からない程度の僅かな力を

横から掛けて半田が溶けているかを確認しています。

このように確実に半田が溶けていることを確認した上で部品を取らないとやはり心配ですね。

③ 基板の半田除去

最後に基板のパット上に残った半田を除去して終了です。

網線(半田吸い取り線)で丁寧に力を加えずに半田を吸い取り

パットを洗浄します。

これで新しいSOPを実装することが出来ます。

もし実装されているSOPを再利用するためにはSOPの半田除去も行わないといけませんね。

如何だったでしょうか。

何かのご参考になれば幸いです。

プリント基板の改造は工房やまだまで!!

TEL:0238-22-0771

FAX:0238-26-2361

Email:info@koboyamada.jp

関連記事

2011年

10月

12日

水

部品の取り外しって難しい(下)

後半いきましょう。

前半はこちらです。

③ 局所的な加熱が必要

三つ目は局所的な加熱が必要だということです。

基板に部品を実装する時、一番一般的なのはリフローでの実装です。

基板にクリーム半田を塗布して、部品をマウントし、基板を加熱する。

これだと、基板全体が加熱されます。

それと比較して、局所的な加熱が必要な交換の場合はどうでしょうか?

半田ごてでの実装と同様ですが、

本来の半田の溶融温度よりもずっと高温で加熱する必要があります。

これは、基板のパターンに沿って熱がどんどん逃げていってしまうからです。

つまり、

細いパターンで繋がっているパットの半田は直ぐに溶ける(低温で溶ける)

ベタパターン上のパットの半田は溶けるのに時間が掛かる(高温でないと溶けない)

と言うことです。

さらに難しくしているのは、パットがどんなパターンで繋がっているかは目視ではわからない場合も多いということです。

さらにさらに難しくしているのは、半田仕様が共晶半田(leaded solder)からPbフリー(lead free solder)に変わり半田の溶融温度が上がっているということです。

どうすればいいのでしょう?

半田ごての温度を変えるというのも一つの手です。

しかし中々溶けないからといって上げればいいと言うことではありません。

「部品の取り外しって難しい(上)」でも書いているように

高温にするのはリスクが伴います。

工房やまだでは様々な方法を考えそれを組み合わせて行っています。

なかなか全部を公開することが難しいですが、今後ちょろちょろ出していきます。

④ 基板実装の際に外す事を想定していない

四つ目、基板実装の多くの場合、外す事を想定していないんです。

設計段階や、制作段階で改造、修理のことを考えていないのも納得のいく話ではありますが、

これでなかなか困ったことになってきます。

代表的なのはBGAですね。

以前、BGAは実装の精度が悪く、特にPbフリーに移行していった当初は不良も多かったです。

しかしながら、BGAリワーク(BGAの交換等再作業全般)は専用設備の必要かつ経験も多分にいるためそう簡単におこなえるようなものではありません。

そのまま捨てざるを得ないということもあったようですのでBGAを使うこと自体が改造、修理を想定外にしていたということでした。

いまでは、実装技術も上がり、不良も出にくくなってきています。

工房やまだではそんな当時からBGA交換を主業務としています。

また、部品のボンディングなんかも交換で難度をあげている要因です。

リフローで実装する場合に、片面にボンディングしていれば落ちない為両面リフローで実装できます。

しかしながら、部品取り外しの際はなかなかの曲者です。

半田を溶かすだけでは部品が取れない訳ですからね。

また、基板へのコーティングも同様です。

コーディングは防塵、防湿のために実装後に基板に施すものですが、

これがあると作業性が非常に悪くなります。

素材によってはふき取るのが難しく、

残っていると半田の「ノリ」が非常に悪くなって半田がなかなか溶けなくなります。

基板改造は一発勝負!基板実装の最後の防衛線です。

ミスは基板廃棄に繋がりますので、経験と想像力が一番重要ということでしょう。

そんなわけで前半、後半と2回に分けて書いていきましたが、

部品の取り外しで何が一番大切か、まとめに入りたいと思います。

半田ごて、糸半田、その他の色々な道具。

いつも使っていてもちょっと目先を変えるだけで別のことができるのかも。

毎日やっているからこそ、別の見方をしてみる。

でも、これっていうのは部品取り外しだけではないですね。

なんでも同じだなと書いていて思ったのでした。

部品取り外しはプリント基板の駆け込み寺 工房やまだまで!

TEL:0238-22-0771

FAX:0238-26-2361

Email:info@koboyamada.jp

関連記事

2011年

10月

11日

火

部品の取り外しって難しい(上)

基板改造にはジャンパ配線やパターンカット、色々ありますが、

やっぱり難しく、かつ経験が必要なのは部品の取り外しです。

部品の取り外し、何が難しいのか。

ちょっと考えてみました。

①、基板にストレスがかかる。

②、何度も加熱する必要がある。

③、局所的な加熱が必要。

④、基板実装の際に外す事を想定していない。

というところでしょうか?

ひとつひとつ見てみましょう。

① 基板にストレスがかかる

まず一つ目、基板へのストレスの問題です。

基板にストレス、言い換えると余計な力が加わってしまいがちなんですね。

基板にストレスがかかると問題が発生します。

一番多いのはパット剥がれでしょうか?

部品取り外しも部品実装と同様に熱を加えて半田を溶かしますが、

その半田溶融の見極めが難しいのです。

見極めが甘いと部品と基板がまだ付いているのにも関わらず部品を引っ張ってしまい

一番弱い部分であるパットが剥がれてしまうのです。

部品取り外しで必要なのは、半田が溶けていることをしっかり見て確認するということですね。

② なんども加熱する必要がある。

二つ目は、当たり前のことですが、なんども加熱する必要があるということですね。

最初に部品を実装した時に1度。

部品を取り外す時に2度目。

最後に交換部品をつける時に3度目。

と、簡単に考えて3倍も加熱する必要があるというわけです。

加熱しすぎると色々な問題が出てきます。

1、部品が壊れる。(ICの動作不良等)

2、基板が劣化する。(銅の酸化が進み半田がなじみにくくなる。)

3、耐熱性の低い部品が溶ける。(コネクタやスイッチ等)

更に、理由①であげた、ストレスが掛からないように部品を取り外す為には

しっかり加熱して半田を溶かさなくてはいけません。

しかし、加熱しすぎると上にあげた問題が出てきます。

取り返しが付きません。

加熱しすぎない為には、もちろん経験が一番です。

しかし、その為にも効果的に加熱する方法を考えることが重要です。

基本的なところだと、糸半田の選定とこて先の選定、でしょうか。

2011年

8月

25日

木

改造用に用いる線材について

改造用に使っている線材についてです。

工房やまだではプリント基板の改造を承っていますが、

改造で多い案件としては、部品交換です。

各種LSIの交換、コンデンサの交換。

最近ではコネクタやソケット等の異形部品と、BGAのようなリードレス部品の中でもQFNの交換が多いです。

そして回路修正。

ジャンパ配線ですね。

通常ジャンパ配線で使う線材はジュンフロン線です。

多くの企業さんより部材指定で改造をお受けした場合はたいていフッ素樹脂被覆の線材ですし、

部品指定なしの場合は弊社で在庫しているジュンフロン線を使う場合が多いです。

これは線材の信頼性の問題が大きいですね。

改造のような通常仕様はら外れる事をした場合に気になるのが絶縁性、ショートしないかどうか。

その心配はフッ素樹脂被覆のついた線材は少ないです。

ただこの線材は改造する職人にとってはなかなか扱いが難しい所があります。

線が硬く、被覆の分だけ曲がりにくい。

曲がりにくいということは曲げ抵抗があるということで、部品に半田付けした時に部品にストレスが加わりやすいという事です。

また、皮膜を目的のところだけ剥がすにはなかなか難しく細いものになるとかなりの難度になる為あらかじめ配線位置や長さを決めておかなければなりません。

工房やまだでは通常の部品のリードからだけではなく、BGAやCSP等のリードレス部品からのジャンパ配線も行っています。

BGAからのジャンパ配線でも弊社ではジュンフロン線を用いて行っています。

ただ、0.8mmピッチだとジュンフロン線を使う事が出来るのですが、それ以下のピッチのCSPだと隣り合う半田バンプの間に線材を通す事が出来ないのです。

そこでエナメル線を使うことにしました。

エナメル線ならウレタン皮膜が薄いですのでCSPのバンプ間を通しやすく、何より扱いが非常に楽です。

線材が柔らかく、皮膜を剥がし易いですね。

エナメル線は半田ごてで加熱するだけで目的の位置だけの皮膜を剥がして銅線を露出できるのであらかじめジャンパ線の長さを決めておく必要がありません。

ジャンパ配線の線材の比較

まとめるとこのような感じになります。

| 評価項目 |

エナメル線 (ポリウレタン皮膜) |

ジュンフロン線 (フッ素樹脂被覆) |

|

|

|

線材の細さ | ○ | △ |

| 作業性 | 線材の柔らかさ | ○ | △ |

| 皮膜の取りやすさ | ○ | × | |

| 信頼性 | 皮膜の強度 | △ | ○ |

と言っても、材料は作業性の良し悪しで線材を選ぶのではなく、製品の品質的には信頼性で選ぶべきであると考えますので、

どうしても太さや配線する部品に掛かるストレスが問題になる場合以外はジュンフロン線を用いてやっていこうと考えております。