BGA関連のブログ記事

2024年

1月

12日

金

事例紹介:LGAの未半田修正

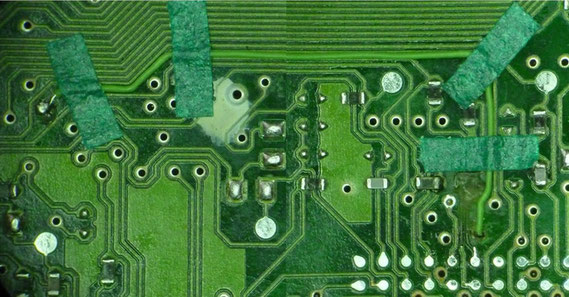

半田不良の多い部品であるLGAですが、

基板と接合がうまくいっていない、所謂未半田の修正の依頼がありました。

ご紹介していきたいと思います。

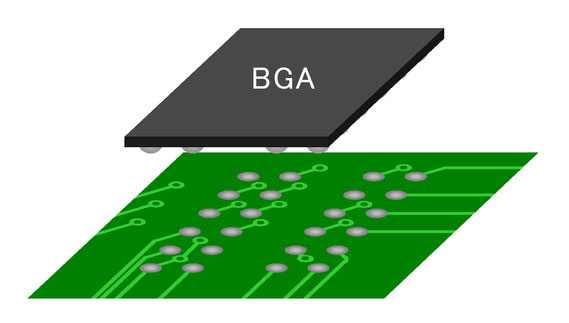

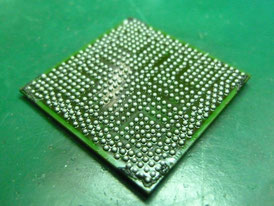

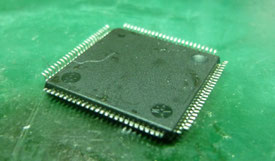

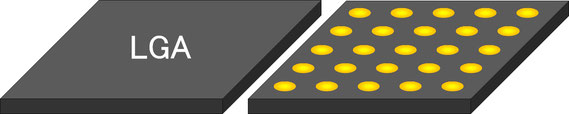

まずLGAとは、こんな形のIC。

裏面に端子がマトリクス状に並んでいる事が多く、

今回の端子数は5×5の25個。

裏面で基板と接合するので

半田ごてを使って半田付けすることができない種類の部品です。

また、端子に半田ボールが付いているBGAと異なり、

底面がフラットになっています。

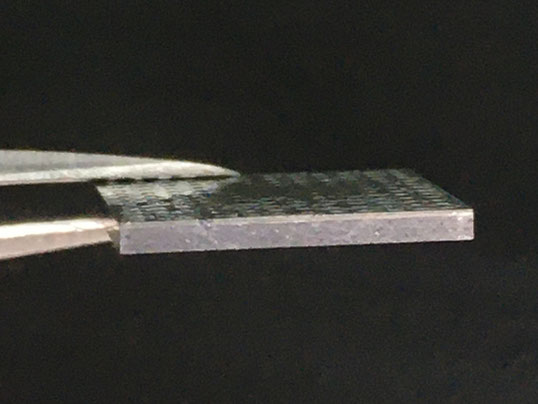

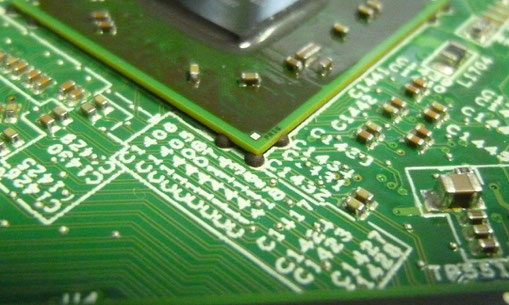

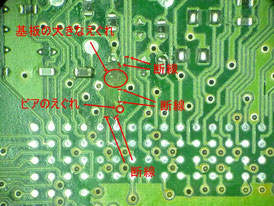

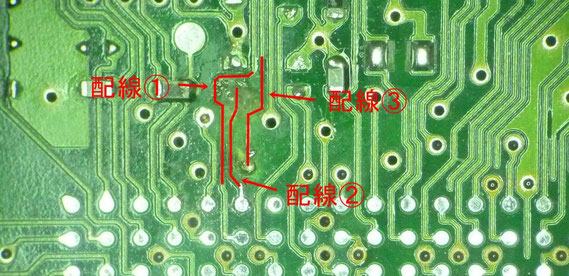

次に基板の状態の説明をしておきましょう。

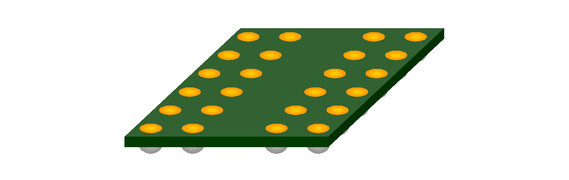

部品を載せる基板のパッドはこのような感じ。

25個のパッドの内13個はパッドオンビアになっており、

基板裏に貫通するビアがそのままLGAと接合する端子になっています。

基板は裏表の2層基板でした。

表層を透けて裏面を見えるようにするとこんな感じ。

ビアを通じて裏面に配線されています。

不良基板での未半田LGAの原因

今回ご依頼があった未半田がどういう状況だったのかご説明しましょう。

5列あるパッドの真ん中で断面図にするとこういう感じです。

左端のパッドは基板表面でパターンが伸びて左の方につながっています。

左から2番目、右端のパッドはパッドオンビアで基板裏面につながり

パターンがひかれています。

真ん中と右から2番目のパッドは未接続の未使用パッドです。

基板に部品を実装する際にはパッドにクリーム半田を塗布していきます。

その後マウンタで部品を載せて、リフロー炉で加熱します。

どうなったのでしょうか?

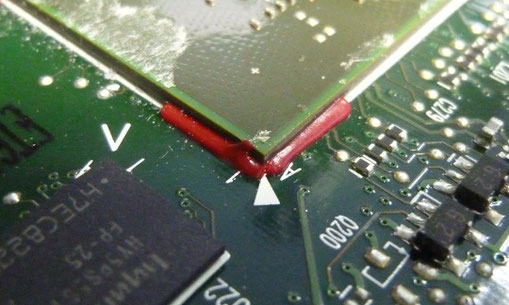

基板が加熱されて半田が融解すると、

部品と基板のパッドが接合されますが、

パッドオンビア上の半田は融けた時にビアの穴に流れてしまいました。

当然部品のパッドと基板のパッドはつながりません。

これが今回のご依頼での半田不良の原因です。

未半田LGAの修理

パッドンビアでBGAやLGAを載せると、

このようにビアへの半田流れ込みが発生してしまうため、

基板メーカさんでビアへの穴埋めを行うようですね。

今回のご依頼ではその処理がされておらず不良となってしまいました。

工房やまだでは豊富な経験を元に不良の原因特定、修理を行います。

基板設計や実装工程での問題の解決には

基板の駆け込み寺、工房やまだまで!

株式会社工房やまだ

FAX:0238-26-2361

Email:info@koboyamada.jp

2023年

11月

20日

月

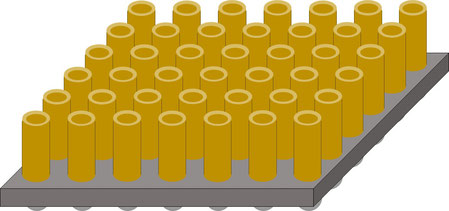

事例紹介:PGAソケット実装

今回は特殊な部品実装の事例紹介です。

実物の写真でも出せればわかりやすいのですが、

PGAソケットです。

上部がPGAを刺す真鍮の菅が並んだ形になっていて、

下部が基板に実装する半田ボールが並んでいます。

BGAの取り外し

BGAが実装されている基板からBGAを取り外します。

いつものようにリワークシステムで加熱し、

BGAと基板をつなぐ半田ボールを溶かして取り外し。

BGAを取り外す事ができたら、基板の半田を除去して綺麗にします。

PGAソケットの実装

半田が除去された基板にPGAソケットを搭載します。

PGAソケットの裏面には半田のボールが並んでいて、

その半田を溶かして基板のパッドと接続します。

しかし、基板にソケットを載せて加熱しただけでは

上手く半田が馴染まずに接続しない所ができてしまうので、

ソケットのボールと基板パッドとの間にクリーム半田を塗って搭載します。

取り外しの時と同様にリワークシステムで加熱して半田を溶かして

はんだ付けをしていきます。

これで作業は終了。

あまり実施例も多くない作業ですが、珍しい改造でも承ります!

特殊な改造のご依頼は 基板の駆け込み寺 工房やまだまで!

基板の駆け込み寺 工房やまだ

FAX:0238-26-2361

Email:info@koboyamada.jp

2022年

2月

10日

木

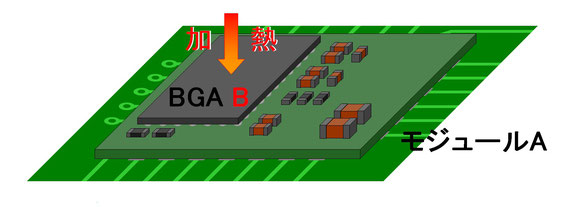

事例紹介:モジュール内BGA移植

今回もモジュールのリワーク。

モジュールのリワークはかなり難しい部類の作業です。

理由は二つ。

①モジュール自体がLGAタイプやQFNタイプで扱いが難しい。

大きめのLGAやQFNはそれだけでリワークが難しいです。

部品下の半田のブリッジや未半田等問題が多いですね。

②モジュール内に部品が載っている。

モジュールのリワークでは、その下の半田を融かす必要がありますが

その加熱をすることでモジュール内の部品の半田も融けてしまいます。

こちらは前回のブログでご紹介させていただきました。

逆にモジュール内の部品のリワークでは、

モジュールと基板の間の半田も融けてしまいます。

融けた状態で何かの作業を行うと半田ブリッジが起きるかもしれません。

という事で、今回はモジュール内の部品のリワークです。

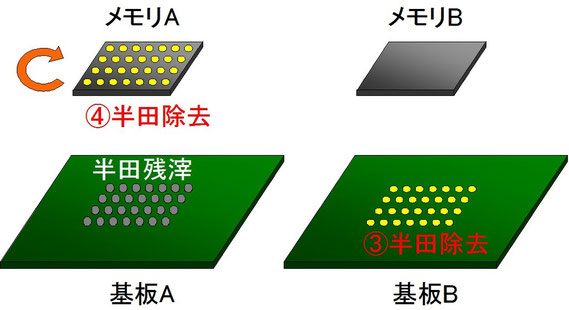

モジュール内のBGAの交換作業

①基板に実装されたモジュールの上のBGAの交換。

BGAをリワークシステムで加熱します。

②加熱後BGAを取外します。(このBGAはもう使いませんがBGA Aとします)

③BGAの実装

モジュールのBGAがあったパッドから半田を除去して綺麗にします。

その後新しく実装するBGAを搭載。(BGA Bとします)

④BGAの実装。

最後にリワークシステムで加熱して終了。

とまぁ、手順を書いていくとあっさりしたものですが、

色々と気を付けなければいけないポイントがあって

一朝一夕でできるものではありません。

工程全てがノウハウの塊ですね。

工房やまだではモジュールのような特殊部品に関連するリワークでも

多くの依頼をいただいて実績を積んでいます。

難しい改造のご依頼は

プリント基板のかけこみ寺、工房やまだまで!

基板の駆け込み寺 工房やまだ

FAX:0238-26-2361

Email:info@koboyamada.jp

関連記事

2020年

12月

14日

月

事例紹介:BGAのブリッジ修正

今回は少し珍しい事例がありましたのでご紹介いたします。

ご依頼は、BGAのリワーク等でお取引のある企業の担当者さんからでした。

BGAのブリッジがあり、再実装か交換を検討されているということでした。

費用的には

再実装=取り外し+BGAリボール+実装

交換 =取り外し+実装

ということで、交換の方がリボールが無い分安く済むため、交換作業に。

BGAブリッジが起きた理由

ブリッジが起きているということでしたので、

その原因を調べるべく、届いた基板にX線検査を行います。

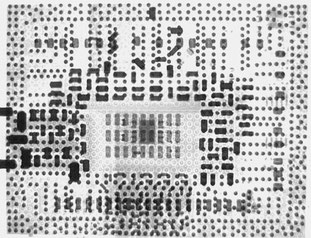

その結果がこちら。

格子状に並んでいるのがBGAと基板を接続している半田ボール。

その他の長方形は基板裏面のコンデンサ等のチップ部品です。

はっきりとした異常があるのがわかります。

少し解説していきましょう。

まずわかりやすいのが、ブリッジ。

赤い丸の2カ所が隣のボールとくっついてしまったブリッジです。

よく見るとわかるのがボールの大きさです。

BGAの四隅のボールは普通の大きさなのですが、

青丸で囲んだあたりのボールはそれよりも少し大きくなっています。

更に、紫の丸で囲んだ二つは小さいボールになっています。

ブリッジとボールの大きさ、これは何を表すのでしょうか。

いつもの断面図

大きなボール、小さなボール、ブリッジがこんな感じになっています。

しかし、半田の量は変わらないはず。

ボールがいきなり大きくなったり小さくなったりはしません。

ボールが大きいという事は潰れているという事。

つまり、こういう事です。

何らかの理由でBGAが膨れてしまい、加熱中の融けた半田ボールを圧迫。

大きなボールは、押されて潰れ大きく見えるようになった箇所。

小さなボールは、潰れすぎて逃げて半田が少なくなった箇所。

ブリッジは、逃げてきた半田が付着し隣と合わせて一体化した箇所。

この様に考えられます。

さて、この考えは当たっているのか?!

BGAの交換作業

BGAを取り外すと答えが見えてきます。

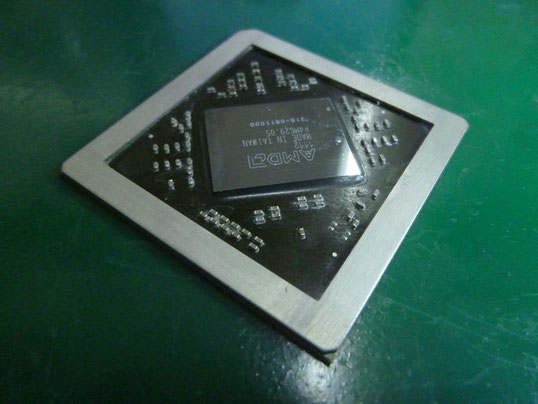

取り外し後のBGA。

まだ半田がパッドに残って付いています。

ちょっと、膨れてる?

半田を除去した後。

なんとかわかりやすいように色々と写真を撮ってみましたが、

これが限界でした。

肉眼で見るとBGAの中央付近が膨れているのがはっきりわかります。

やはり、

BGA自体が実装中に膨れてしまい半田の異常が起きた、と考えられます。

工房やまだではリワークの作業だけではなく、

問題の原因を突き止め、対策のアドバイスもしています。

それも日々様々なお客様から、様々なリワークのご依頼を受けて

豊富な経験があるからです。

BGAリワークは経験豊富な工房やまだまで!

基板の駆け込み寺 工房やまだ

FAX:0238-26-2361

Email:info@koboyamada.jp

関連記事

2020年

11月

30日

月

事例紹介:BGA下の異物除去

今回のブログは事例紹介です。

そろそろBGA以外のものをご紹介しようかと思っていたんですが、

ネタが集まらなかったので延期しました。

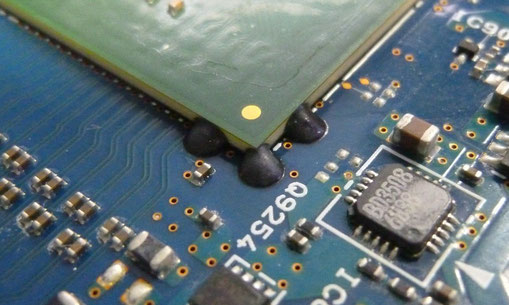

基板の実装工場からの依頼で、

組み立てた基板のBGA部分に異物がありそうだ、取り除いて欲しい、

という内容でした。

異物が挟まった基板

お預かりした基板はこんな状態。

ぱっと見正常に見えますが、右側が少しだけ浮いています。

異物を除去するリワーク

取り外したBGA

チップコンデンサが付いています。

マシンでの部品搭載時に

弾き飛ばしてBGA部分に付着してしまったんでしょうか。

稀にある不良ですね。

これを半田ごと除去して綺麗にした後、リボールします。

リボールしちゃえば普通に実装するのみ。

ということで、

作業難易度としては非常に低めのBGAリワークのご紹介でした。

BGAのリワークは不良が出ればやる実装工場さんも多いですが、

リボールまでやってるところは少ないんじゃないでしょうか。

工房やまだはリワークに関連する作業であれば、

様々とできますので、ちょっとしたことでもご相談いただきたいですね!

BGAのリワークは、プリント基板の駆け込み寺 工房やまだまで!

基板の駆け込み寺 工房やまだ

FAX:0238-26-2361

Email:info@koboyamada.jp

関連記事

2020年

11月

02日

月

事例紹介:BGAのピン入れ替え

今回は以前工房やまだでご依頼を受けた事例のご紹介。

BGAのピン入れ替えです。

回路を設計して、基板を作って、試作品を実装してみて、

そこでBGAのピンを入れ替える必要がでてきたら、、、

そんなご依頼に対応しました。

試作基板が出来上がってから、ピンを入れ替えできるのか

生板の状態で、上の図の様なBGAのパターンがあったとします。

この赤い丸の2カ所のピンを入れ替えなければならない。

しかも試作基板はすでに部品を全て実装してしまった。

そんな状態でのご依頼がありました。

工房やまだでは試作基板の改造を承っています。

中にはかなりお急ぎの場合も多々ありますが、

基板そのものを改造する方法で比較的短い納期で対応可能。

結果をいうと、こんな感じで対応しました。

BGAの下での改造なので邪魔になりますので透けさせて図にしてみました。

拡大するとこんな感じ。

茶色の部分はもともとのパターンをカットした場所。

オレンジの部分が新しくつなぎ直したジャンパ配線です。

まだわかりにくいですかね?

真上から見るとこんな感じです。

元々、AのボールがA’のビアと、BのボールがB’のビアと繋がっていた所を、

A=A'のパターンとB=B'のパターンをカットし(茶色)

A=B'とB=A'を新しくジャンパ配線(オレンジ色)で繋いでいます。

BGAのピン入れ替えの作業内容

簡単にいうと、

①試作基板からBGAを取り外す(リワークシステム)

②基板のBGAパッドの不要なパターンをカット

③BGAをリボールして再生する。

④新しくつなげたいボールとビアを接続させながらBGAを実装

こんな流れです。

①、②、③は普通のリワークであり得る作業内容ですが、④が特殊ですね。

数週にわたり、BGAの改造の関連した内容を何例かご紹介していきました。

BGAの登場当初からリワークを突き詰めてきた工房やまだですので、

BGA関連の改造は色々やってきました。

試作基板の改造はBGAリワークの専門家 工房やまだまで!

基板の駆け込み寺 工房やまだ

FAX:0238-26-2361

Email:info@koboyamada.jp

関連記事

2020年

10月

19日

月

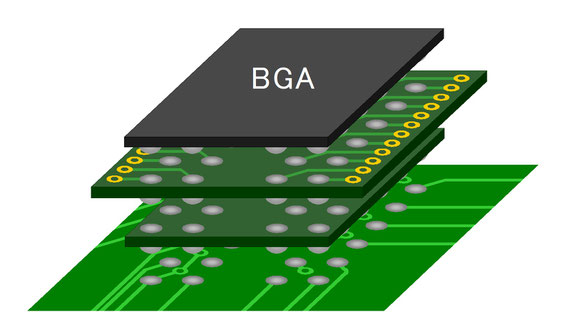

事例紹介:DDRメモリのプローブ基板挿入

今回のブログは事例紹介です。

開発中の基板での、DDRメモリチップの評価の為にプローブ基板を挟み込んで欲しい、というご依頼です。

DDRメモリのプローブ基板

DDRメモリのプローブ基板ってこういうヤツです。

基板とDDRメモリチップの間に挟み込んで、

パッドから伸びている端子から信号を取り出せるようにする基板。

これがもともとの基板とその上に搭載されたDDRメモリチップ。

このDDRはBGAタイプの部品です。

開発中に試作した基板のDDRの信号を読み取りたい。

工房やまだへご依頼いただきました。

DDRメモリへのプローブ基板の挿入

さて、作業の手順です。

次に取り外したDDRのリボール(再生)を行います。

外しただけのBGAチップは、裏面の半田ボールがぐちゃぐちゃになってしまうので、それを元通り綺麗に半田ボールが並んだ状態に戻すわけです。

続いて基板とDDRの間に挟み込むプローブ基板とスペーサ基板のリボール。

プローブ基板は信号を引き出す端子が伸びている基板ですね。

このプローブ基板は「耳」が付いてサイズが大きくなってしまっているので

このままではDDR周辺の部品とぶつかってしまいます。

そこで必要になってくるのがスペーサー基板。

高さを増して周辺の部品とプローブ基板がぶつからないようにします。

どちらもリボールして取り付けできる状態にします。

最後に、リボールしたDDR、プローブ基板、スペーサー基板を搭載して、

リワークシステムで加熱して実装していきます。

これで、DDRメモリの3段重ね完成です!

工房やまだには日々さまざまなご依頼を頂きますが、

開発中の基板の改造に関わる内容は他に明かすことが出来ません。

しかし、「こんな事が出来ますよ!」というアピールをして、

うちが出来ることを知ってもらわないと、駆け込み寺になりません。

ということで、絵を作ってご紹介しようという事例紹介のシリーズでした。

試作基板の改造は、プリント基板の駆け込み寺 工房やまだまで!

基板の駆け込み寺 工房やまだ

FAX:0238-26-2361

Email:info@koboyamada.jp

関連記事

2020年

9月

16日

水

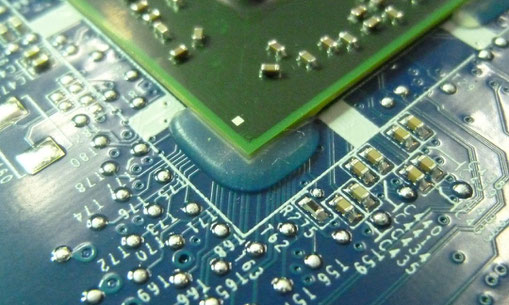

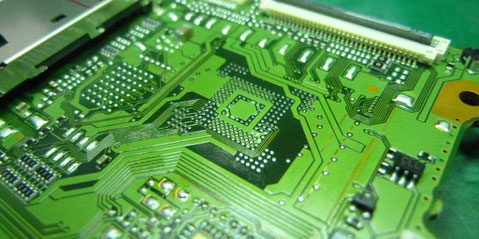

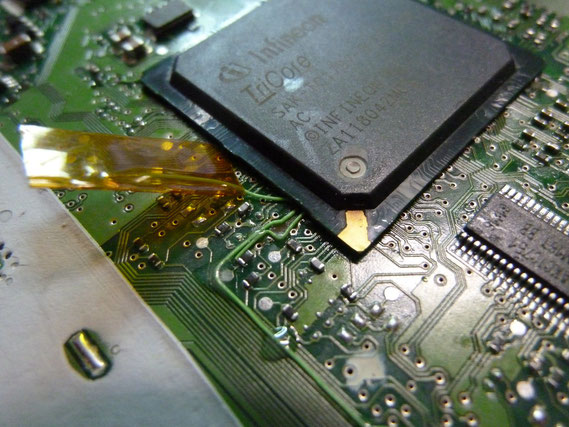

iMac 27inch Mid2011グラフィックカード半田割れ修理

今回はAppleのiMac内臓のグラフィックカードの半田割れ修理。

この機種も非常にGPUの半田割れの多いもので、実績豊富です。

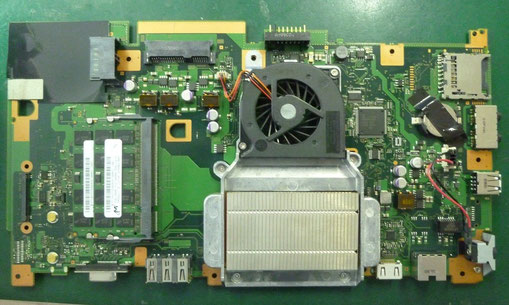

Apple iMac 27inch Mid2011グラフィックカード

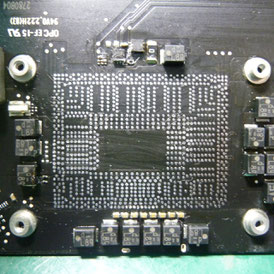

iMacに内臓されているグラフィックカードがこちら。

大きなGPUがあるのがわかると思います。

これが負担の大きい作業をさせると熱をもって

半田割れを引き起こすということですね。

工房やまだではPCの分解は承っておりませんので、

ご依頼主様自身で分解してこの状態で送っていただく必要があります。

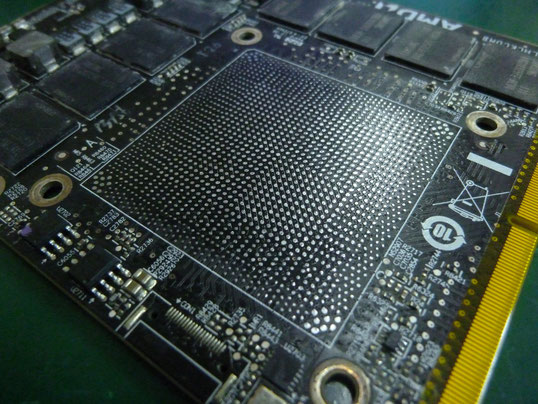

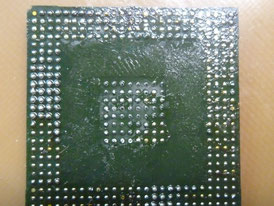

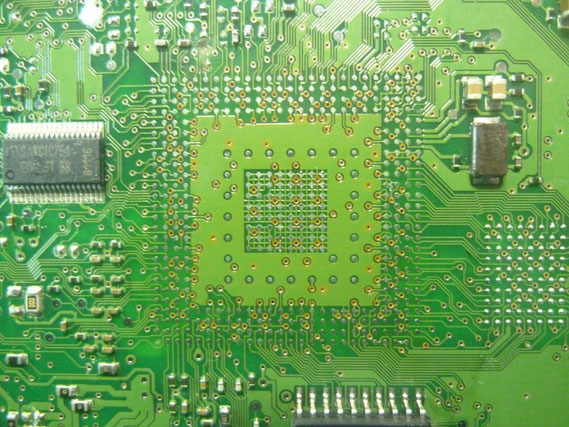

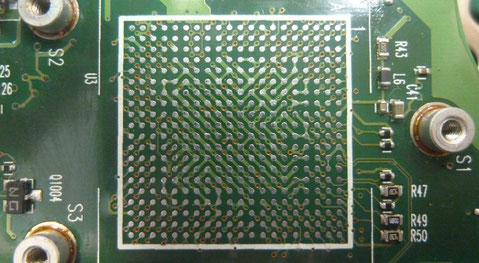

GPUを外した基板。

四隅のパッドが他と比べて大きいのは、

部品実装時に基板が多少反ったとしても半田ボールがブリッジしないように、ということでしょうかね。

GPUを取り外した後は基板に残った半田を一度すべて除去します。

この作業ははんだ付けになれた人でも難しく、パターンを剥がしたりということもあるようです。

半田が取り除かれた綺麗な基板に、リボールしたGPUを載せて、

リワークシステムで加熱。

これで全ピン半田が馴染めば無事作業終了です。

お客様に返却して動作確認をしていただきます。

後日、無事に動いたというご連絡をいただき、これにて終了。

本当にiMacのグラフィックカードの半田割れは多いようです。

Appleユーザさんは大事に使われている方が多いので

できるだけ多く救えるように頑張っております!

iMacのグラフィックカードの半田割れの修理は、

プリント基板の駆け込み寺 工房やまだまで!

TEL:0238-22-0771(平日8:30~17:30)

FAX:0238-26-2361

Email:info@koboyamada.jp

関連記事

2015年

10月

05日

月

FUJITSU AH520/2A GPU半田割れ修理

富士通のAH520の分解方法のご案内です。

AH520、NF/E40、NF/G40、NF/E30、NF/G30等ほぼ同じ形状をしています。

分解手順をご紹介いたしますが、分解はあくまでご自身の責任の上で行いください。

こちらのページをご覧頂き分解され、

もし破損等の損害があった場合でも弊社は責任を負うことが出来ません。

宜しくお願い致します。

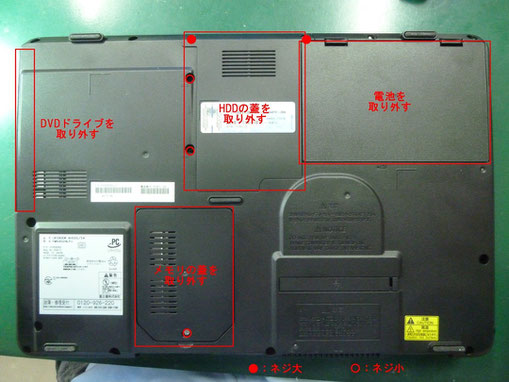

AH520の分解

分解①

まずパソコンの底面を上にして、付属の部品を取り外していきます。

取り外すのはHDDの蓋、メモリの蓋、DVDドライブ、電池の4つ。

その為にネジを5本取り外します。

上の写真の●の印がネジ大。まず2本取り外します。

これでHDDの蓋が取り外せます。

次に○印のネジ小。3本取り外します。

これでメモリの蓋とDVDドライブを取り外します。

そして電池を取っておきます。

分解②

次に底面のネジを全て取り外します。

●のネジ大を15個。

これでHDDを取り外すことが出来ます。

★のネジ中を2個取り外します。

DVDドライブの下に隠れているネジです。

底面はこれで終わり。

分解③

液晶と本体をつなげるヒンジの部分のネジです。

★のネジ中です。左右に一つずつ、計2個を取り外し、

ネジ止めされていたヒンジのカバーを取り外します。

分解④

液晶をひらいて、電源スイッチやスピーカーのカバーを取り外します。

上の写真のカバーにある5箇所のツメがキーボード部分と引っかかっています。

細いマイナスドライバー等で傷つけないように押せば浮いてくると思います。

カバーが取れると上の写真のようになります。

カバーのケーブルが基板のコネクタと繋がっているので注意して取り外します。

分解⑤

電源スイッチカバーを取り外すとキーボードも取り外すことが出来ます。

こちらもケーブルが基板のコネクタと繋がっているので注意して取り外します。

●印のネジ大を6個取り外します。

電源スイッチの下にあった配線をコネクタから取り外します。

また本体側面のカードスロットに入っているカバーを取り外しておきます。

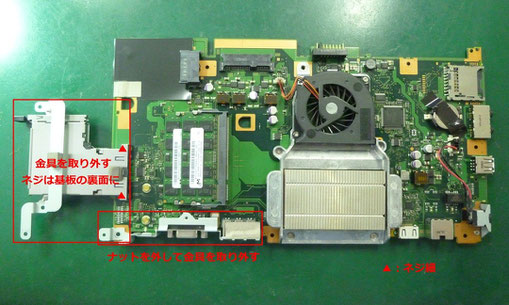

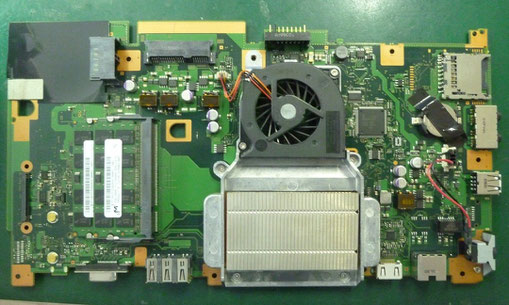

分解⑥

ここまで来ると基板を挟んでいたパソコンのケースが全て取り外すことが出来ます。

すると上の写真のような状態になりました。

最後に、

▲印のネジ細を2本取り外して金具を取り外します。

更に、外部端子の周辺の金具もナットで付いていますが取り外します。

これで分解は完了です。

パソコンの修理業者さんやご自分で分解が出来る個人の方は上の写真の状態で

お送り下さい。

ここまでの分解方法はNF/G40、NF/G30、NF/E40、NF/E30共に大きな違いは無いはずです。

また、繰り返しになりますが、

もしこちらの記事を参考に分解されるという方はご自分の責任のもとで行ってください。

分解して何か問題が起きても当方は責任を負いません。

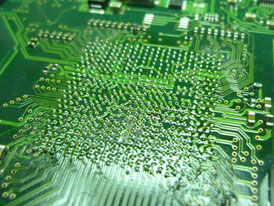

AH520のGPUリボール再実装

⑥アンダーフィルを塗布する。

⑦組み立てして最終確認をする。

以上です。

富士通のこの形状の基板は余りにGPU半田割れの発生件数が高いので

作業も慣れてしまいました。

ですが、不良発生件数が多い→問題が起きやすいということですので

気を抜くことは出来ません。

工房やまだではパソコン修理業者さんからはもちろんの事、

個人でご使用のパソコンのGPU半田割れ不良もご対応しております。

現在未分解の状態では修理を受け付けておりません。

分解して上記分解⑥の分解が終了した状態の基版をお送りいただき修理をしております。

(分解で何か問題が起きたとしても弊社は責任を負えません。自己責任にてお願い致します)、

どうぞよろしくお願い致します。

GPUが原因の画面表示不良、電源が入らない等の故障には

プリント基板の駆け込み寺 工房やまだまで!

TEL:0238-22-0771(平日8:30~17:30)

FAX:0238-26-2361

Email:info@koboyamada.jp

関連記事

2013年

6月

03日

月

パソコン基板のコーナーボンド

パソコンのGPU半田割れの修理をするようになってから、

多くのPCのマザーボードの修理を行ってきました。

その数三桁。もうすぐ4桁に届きそうです。

多くのメーカ、多くの機種の修理を行いました。

今回はその基板に使用されて来たGPUの対衝撃用ボンド剤、

コーナーボンドのご紹介を致しましょう。

PC基板に使用されているコーナーボンド

ノートパソコンの様なモバイル機器は、

落下等による衝撃や圧力による基板のねじれからBGAの半田の割れを防ぐ為に

BGAチップにボンド剤を付けています。

BGAの四隅についている物をコーナーボンドと、

BGAの底部についている物をアンダーフィルと呼ぶようです。

アンダーフィルとコーナーボンド

アンダーフィルは上の図のような感じ。

基板とBGAの間をつなぐ半田ボールの隙間を埋めるように付いています。

アンダーフィルはモバイル機器でも携帯電話やスマートフォン、タブレット端末で

良く使用されているようです。

一方、コーナーボンドは上の図のような感じ。

角の付近にボンドが盛るような形で付いています。

パソコンの基板ではこのコーナーボンドが多いようです。

それでは工房やまだでGPU半田割れの修理の際に扱ったコーナーボンドを

ご紹介していきます。

コーナーボンド①

このコーナーボンドはGPUの角とその周辺2点の計3点に付けられていることが多いです。

DELLのPCで良く見かける気がします。

付けられている面積も小さく比較的除去しやすいボンドですね。

コーナーボンド②

このボンドは点ではなく、線で付けられているボンド剤です。

角にL字に付いていたり、GPUの周辺をぐるっと隙間なく囲んでいたりします。

GPUの奥に入り込み、除去は比較的難しい場合が多いです。

HPのパソコンに多くついています。

コーナーボンド③

②と同じように角にL字についている透明なボンド。

DELLやNECのPCに多く採用されています。

色々な方法で除去しやすいコーナーボンドです。

コーナーボンド④

東芝PCで良く見るボンドです。

①と同じ様に角に3点付いています。

除去にはコツが必要で一筋縄では行きません。

コーナーボンド⑤

②、③と同様なL字に付いているボンド剤。

富士通PCの修理で見るコーナーボンドです。

硬く除去は難しいですが、修理数も多いので慣れたものですね。

工房やまだでは数多くのパソコンのGPU半田割れを修理しています。

これまでの修理機種一覧にもありますが、扱った機種はかなりの数になります。

(一覧に写真が載っているのは全てではありません。)

様々な基板を扱っているからこそ新しい基板にも対応することが出来るのです。

パソコンのGPU半田割れ修理は

プリント基板の駆け込み寺 工房やまだまで!

TEL:0238-22-0771(平日8:30~17:30)

FAX:0238-26-2361

Email:info@koboyamada.jp

関連記事

2013年

4月

11日

木

HP更新-新しいページを作成致しました

「パソコンGPU半田割れ修理」のページを作成致しました。

以前より多くのお客様にご依頼頂いているGPU半田割れ修理について

弊社で行っているGPUリボール再実装の内容や、

これまでの経験からわかってきた事をまとめました。

修理してきた基板もこれまでに数百!

かなりの数です。

特に「GPU半田割れの原因」のページは実際にリボール再実装を行ってきた

工房やまだだからこそ分かった事が多く盛り込まれています。

(いや本当にパソコンのGPU半田割れはたちの悪い不良なんですよ。)

ぜひ一度ご覧下さい。

また、もし不良が起きてしまった際には弊社にご依頼下さいませ。

注意事項も記載致しました。

関連記事

2013年

1月

16日

水

QFN

今回の記事では、プリント基板に現在かなりの頻度で実装されるようになってきている

「QFN」というチップについて

ご説明させて頂きたいと思います。

QFNとは

QFNとはどういう電子部品なのかをわかりやすくするために、

異なるタイプの部品と比較しながらご説明していきます。

形状の比較

実装方法の比較

次に実際にどうやったら部品の実装ができるのか、の比較をします。

まずは半田ごてで実装する場合です。

QFNとは

結局のところ、QFNとは

外観はQFPに似ているチップではありますが(事実基板に実装されていると見間違える事も)

取扱いはBGAとほとんど一緒で、リワークシステムを用いる必要があります。

基本的にはBGA、QFN部品の実装は難易度が高く、やり直しが利かない

デリケートな部品であると言えるでしょう。

専門的な知識を基に実装を行うのがベターです。

工房やまだでは試作基板の実装を承っておりますが、

BGAやQFN部分の実装のみの作業も行っております。

QFN部品でお困りなら!

プリント基板の駆け込み寺 工房やまだまで!

TEL:0238-22-0771

FAX:0238-26-2361

Email:info@koboyamada.jp

関連記事

2012年

11月

12日

月

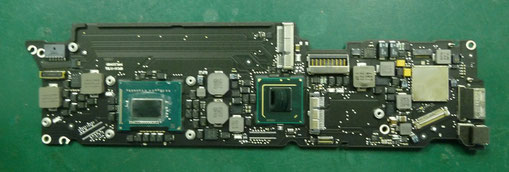

Macbook Air(11-inch, mid 2012)-CPU交換改造

今年2012年6月に発売されたMacBook Air(11-inchi,mid 2012)の改造です!

改造内容はCPUの交換。

元々のCPUはIntel Core i5(1.7GHz)でしたが、こちらをIntel Core i7(2.1GHz)に交換します。

当然CPUはソケット式ではなく、直接基板に実装されているタイプですので、

弊社のBGA交換ということになります。

CPU交換

これがマザーボードです。

Appleの基板はレジストが黒くてかっこいいですね。

(全体が真っ黒すぎてパターンがどこ走ってるのか非常にわかりにくい問題もありますが。)

この基板に実装されているCPUを交換していきます。

CPU取り外し

これがCPUです。

4角に付いているのがアンダーフィルです。

落下等の衝撃があると基板とCPUの間の半田ボールに割れが入ったりして悪影響があるのですが、

このアンダーフィルで軽減しているんですね。

しかし、これがあるとこのCPUを取り外すことができないので特殊な溶液で除去します。

その後、リワークシステムでCPU部分を加熱して半田を溶かし取り外します。

左の写真がCPUを取り外した後の基板です。

右の写真が取り外したCPU(Intel Core i5)です。

問題なく取り外しができました。

CPU実装

さて、これが今回実装するCPU、Intel Core i7(2.1GHz)です。

これを実装していきます。

↑上記訂正。これ元々のCPUの取り外した後の写真です。

すいません交換するCPUの単品の写真取り忘れました。

基板、CPUにクリーム半田を塗り位置決めして搭載します。

そしてリワークシステムで加熱。

外観上も、X線での検査でも問題ないようです。

CPU交換の結果

上の画像をクリックして拡大していただけるとわかると思いますが、

きちんとプロセッサのところが2.1GHzのIntel Core i7になっているのがわかると思います。

お客様にも

「最大負荷でもさほど熱くならず、余計な冷却が不要で順調です」

とお喜びの声を頂きました。

ありがとうございます。

パソコンのオンボードCPUの改造は

プリント基板の駆け込み寺 工房やまだまで!

TEL:0238-22-0771

FAX:0238-26-2361

Email:info@koboyamada

追記(注意事項)

こちらの作業のお問い合わせを多く頂いております。

注意事項がいくつか御座いますので

お問い合わせ頂く前にご確認をお願い致します。

① 交換するCPUの選定、手配はいたしません。

工房やまだではお客様のMacにどんなCPUが使用できるか選定できません。

CPUのタイプがBGAであるか、ピン数ピン配列は正しいか、

適合しているか等は分かりかねますのでご自身でご確認ください。

またCPUの手配も基本的には出来ません。ご自身で入手をお願い致します。

交換するCPUですが、単品の状態が望ましいです。

他の基板から取り外して使用することも可能ですが

②で記載するCPU破損のリスクが高まります。

② 交換にはリスクが伴います。

BGAの交換作業にはリスクが伴います。

原因は2点。

BGAと基板とを接続する半田を溶かすための高温加熱が、

部品や基板を破損させる場合があることと、

直接手で触れない箇所の半田付けであるため修正が難しいことです。

更には①で書いたようにCPUがソフトで弾かれる可能性も御座います。

これらの事から、CPUを交換して動作しない可能性はございますし、

元のCPUに戻しても正常に動作しなくなるという可能性もございます。

そしてその保障は出来かねます。

③ 動作確認はいたしません。

工房やまだではCPU交換に関して作業前後の動作の確認はいたしません。

動作確認ができる環境がありませんし、知識もありません。

基板上のCPUへの交換等作業を行う以上のことは行いません。

④ 分解、組み立て作業は行いません。

作業が必要な基板、CPUのみをお送りいただきます。

基板は可能な限り取り外せる部品を外した状態にしていただきます。

こちらで分解作業が必要な状態でお送りいただいた場合には

作業をお断りする可能性がございます。

⑤ メモリの交換について。

こちらもお問い合わせを頂きますのであわせて記載いたします。

メモリも原理的には交換可能です。

CPUと同様にメモリも手配していただければ実施はいたしますが、

CPU以上に適合するかどうかという点が問題になってきます。

また、交換するべきチップの数が多いため

費用も大きく掛かってしまいますし交換作業のリスクも御座います。

⑥ お問い合わせについて

お問い合わせ頂く際には、お客様のお名前、お電話、メールアドレスと

どこのメーカの何と言う機種を、

何のCPUから何のCPUに変えたいのか。

細かく記載の上メールをお願い致します。

⑦弊社ホームページでのご紹介について

本件の内容

(パソコンのメーカ名、機種名、弊社で撮影した写真、お客様とのメール)を

弊社のホームページにてご紹介させていただく場合がございます。

お客様の個人名等個人情報を記載するようなことは御座いません。

ご理解をお願い致します。

不掲載をご希望でしたら、ご連絡頂ければご紹介はいたしません。

以上をご理解頂いた上で、お問い合わせ頂けるようお願い致します。

関連記事

2012年

7月

23日

月

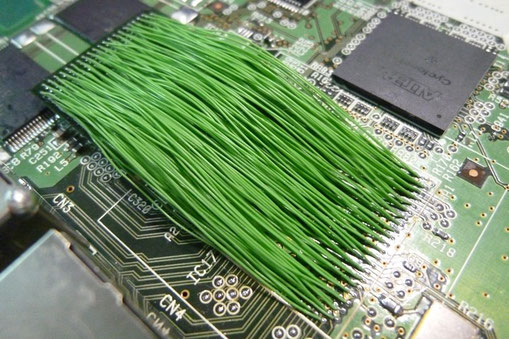

BGA 全ピンジャンパ配線

今回の記事は完全に趣味です。

実用性があるかは不明です。

兎に角、見た目が凄いっぽくインパクトのあるものを作ろうという事で

コツコツサンプルを作成していました。

正直、この作業自体には意味はありません。

全ピンただジャンパ配線するだけでしたら普通にBGAを実装すれば良いだけです。

どこか1ピンだけ配線を切ってしまいたいなら、

BGAを取り外した後基板の該当パットを剥がしてしまうか、

BGAのボールを1個該当部分を取り除いてしまえば良いです。

ありえるならBGAのボールと基板のパットの間に抵抗を挟みたいといった場合でしょうか?

しかし、この方法でないと打開出来ない案件を抱えていらっしゃる方もいるかも知れないと思い、出来るだけ信頼性の高い方法でサンプル作成の作業しております。

こういったジャンパ配線でしたら、エナメル線を使用すればもっと簡単に配線することが出来ます。

しかし、エナメル線は加工が簡単な代わりに皮膜が弱いため簡単に隣同士の線材とショートしてしまう危険性があります。

なのでこのサンプルでは被服が非常に強いジュンフロン線(PTFE電線)をしております。

当然、1本1本被服を剥がして加工してから配線することになるので作業時間は膨大に掛かってしまいましたが、ショートしては意味がないのでジュンフロン線を使用しています。

このエナメル線とジュンフロン線の違いについては改造用に用いる線材についてをご覧下さい。

動画

更に、徐々に配線が増えていく過程ば見れたら気持ち悪くて良いのではと思い、

半ば悪乗りで動画も作成しました。

関連動画

2012年

7月

17日

火

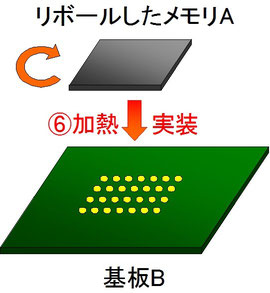

ビデオカメラのデータ復旧

最近少しばかりデータ復旧の業者様のお手伝いをさせて頂いております。

今回はビデオカメラの内部メモリのデータの救出に成功しました。

ビデオカメラメモリのデータ復旧

ご依頼頂いたのは海水に落としてしまったビデオカメラの内部メモリからデータを救出できないかという案件です。

工房やまだでは基板に実装されている内部メモリを取り外して、

別の新しいビデオカメラの基板に移植を試みました。

作業の流れ

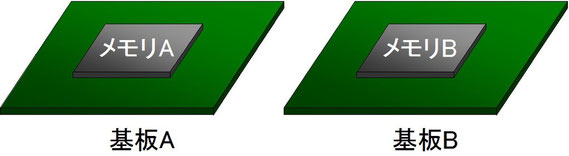

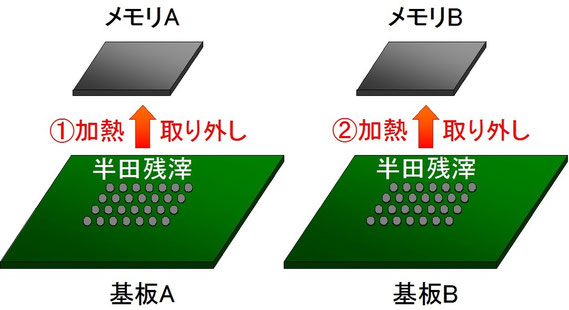

分かりやすく図と実際の基板の写真を交えてご説明します。

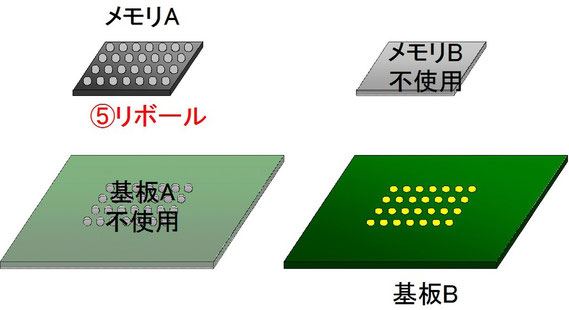

水没したビデオカメラの基板を基板A、それに実装されているメモリをメモリAとします。

同機種の新しいビデオカメラの基板を基板B、それに実装されているメモリをメモリBとします。

① 基板AからメモリAを取り外す。

② 基板BからメモリBを取り外す。

③ 基板Bの半田を除去する。

④ メモリAの半田を除去する。

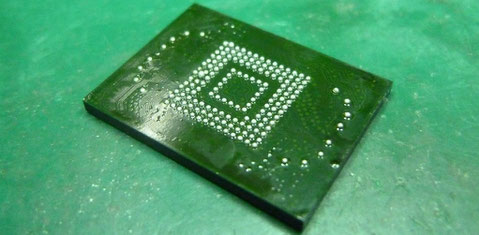

BGAを取り外したら基板Bの半田を除去します。

基板が冷めてしまうと、パットに残った半田が除去し難くなってしまう為

熱いうちに取り除きます。

基板のパットはなかなか弱く、半田吸い取り線で除去している間に破損してしまいやすいので

注意して取り除きます。

次にメモリAの半田の除去です。

BGAのパットの半田は基板のパットに比べると除去しやすくので後回しで大丈夫。

⑤ メモリAをリボールする。

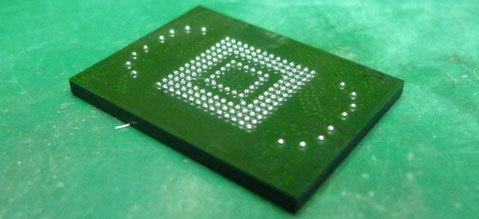

メモリAの半田ボール再生(リボール)を行います。

このBGAはピッチ(パットの中心と隣のパットの中心の間の距離)は0.5mm。

ピッチが0.5mmですと使用する半田ボールは直径0.3mm。

ピン数は161ピンです。

161個の半田ボールを工房やまだ独自の方法で搭載してリワークシステムで加熱します。

下の写真は加熱してリボールが完了した後、綺麗に洗浄したものです。

⑥ メモリAを基板Bに実装する。

最後は実装です。

基板のパットとメモリの半田ボールに

フラックスとクリーム半田を塗って

正確な位置に置き加熱する。

それだけの作業ですが、

細かいノウハウの塊です。

加熱の条件も基板1枚1枚に合わせて変えないと

綺麗に実装なんてされません。

付いてるように見えるけど、

半田ボール1ピンだけ

半田が溶けていないなんて良く聞く話です。

今回の案件もそうですが、

工房やまだで扱う基板は1枚限りばかりです。

それはつまり条件を作るサンプル基板が無いということ。

1枚でも1発成功!これが難しい。

成功率を高める秘訣は1にも2にも経験です!

データ復旧の結果

実は、このビデオカメラのエンドユーザー(持ち主)様はお子様の出産の時からの動画を、

このビデオカメラの内部メモリに撮り貯めていたそうです。

そのかけがえの無い思い出を救い出すことが出来て、非常に嬉しいです。

他では出来ないBGAメモリの移植も!

是非、プリント基板の駆け込み寺 工房やまだまで!

TEL:0238-22-0771

FAX:0238-26-2361

Email:info@koboyamada.jp

関連記事

2012年

7月

09日

月

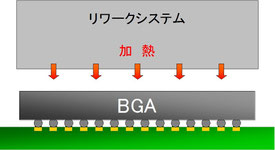

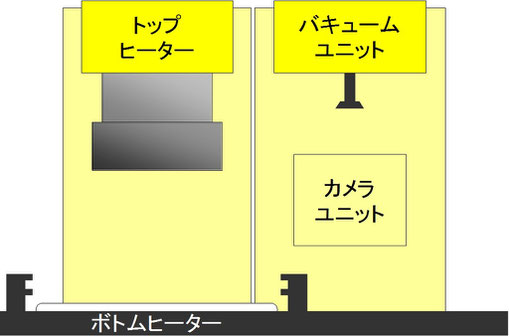

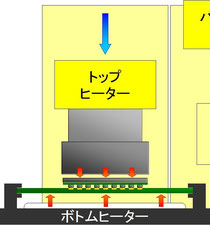

リワークシステム

今回は工房やまだの仕事の核!

リワークシステムのご紹介を致します。

リワークシステム

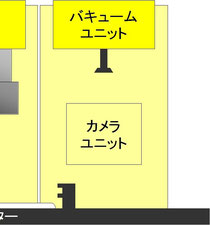

工房やまだで使用しているリワークシステムを簡単に図で描くと上のようになります。

大きく分けて2つの部分で出来ています。

① リフローブロック

② 位置決めブロック

リフローブロック

作業手順

使用する際の作業手順としては

積み重ねたノウハウが無いとリワークはうまくいきません!

位置決めブロック

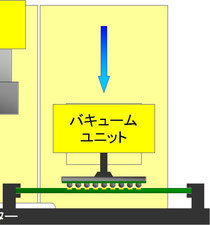

位置決めブロックは主にバキュームユニットと

カメラユニットで出来ています。

役割は

基板の正確な位置に部品を搭載すること

ですね。

部品のリードが目視出来る部品なら問題はありませんが、

BGAの様なリードレス部品

(外観では正確な半田ボールの位置が分からない)では

いかに正確に部品を搭載するかが重要なポイントです。

作業手順

使用する手順としては

① 部品取り付け

部品をカメラユニットの真上にバキュームユニットで付ける。

基板押さえをスライドさせ基板のパットがカメラユニットの真下に来るようにする。

② 部品、基板の位置調整

カメラユニットからの部品と基板の画像を確認し、正確な位置に調整する。

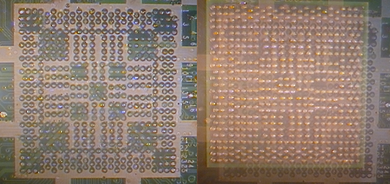

下の写真は、左が基板のパットのみ表示させた画像の写真、

右が基板のパットの画像にBGAの半田ボールの画像を重ねた写真です。

右の写真の状態でパットと半田ボールが重なるように調整します。

③ 搭載

カメラユニットを収納してバキュームユニットを垂直に降ろします。

これで基板のパットに正確に部品が搭載されました。

これで終了です。

この位置決めユニットは特別なスキルもノウハウも必要ありません。

リフローブロックの使い方に比べるとかなりやさしいです。

他の便利な使い方

これまでご説明したようにリワークシステムは主にBGAの交換をする為の装置です。

しかし、その用途は考え方、使い方次第で無限に引き出すことが出来ます!

①リボール

まず第一にリボールです。

リボールとはBGAの半田ボール再生のことです。

半田を一度綺麗に除去した後、新しい半田ボールを搭載するのですが

半田ボールをBGAのパットに馴染ませる為に加熱する必要があります。

工房やまだではその加熱をリワークシステムで行っています。

②SOP、QFPの取り外し。

次にSOPやQFPの取り外しです。

ピン数の少ないSOPは半田ごてを2本使えば取り外しも可能ですが、

多ピンのSOPは難しいです。

QFPは専用のリペア用半田ごてを使わないとこてでは取り外しできません。

全てのピンを一度に加熱することが半田ごてでは難しいですよね。

ホットエアーを使用する方法もありますが

これもリワークシステムなら簡単に取り外し可能です。

③サーマルパット付きのSOP、QFPの取り外し。

これはそもそも半田ごてで触れない部分で基板と接続されている部品ですので

半田ごてでは取り外しは不可能です。

これもホットエアーで取り外しすることも可能ですが

主にリワークシステムで取り外しします。

④コネクタ、ソケットの取り外し

これら異形部品の扱いはなかなか頭を悩ませるものです。

コネクタは多ピンのSOPのような感じですね。

⑤QFN、LGAの取り外し、実装、交換

現在ご依頼も増えているQFNやLGAですが、これもリワークシステムで作業しています。

なかなか扱いが難しく特にLGAは気合を入れて作業に入ります。

こちらはいずれ別途記事を書くつもりです。

このように様々な部品の取り扱いに使えるリワークシステム。

工房やまだでは他にも色んな使い方をしています。

リワーク機が無いと出来ない作業は

是非!リワーク機のスペシャリスト、工房やまだまで!

TEL:0238-22-0771

FAX:0238-26-2361

Email:info@koboyamada.jp

関連記事

2012年

7月

02日

月

車のコンピュータ基板修理(後編)

コンピュータ基板修理作業

作業1 BGAリボール

前回に引き続き車のコンピュータ基板の修理です。

今回は実際の作業のご紹介です。

まず、取り外されていたBGAの半田残滓を除去し、リボールします。

1.0mmピッチ、416ピンのBGAです。

これは良くあるBGAですので難なく作業は終了です。

作業2 ジャンパ配線

配線③の作成です。

使用する配線は潤工社のジュンフロン線。

被覆が厚く信頼性が高いわりに線が柔らかく扱いやすいのが特徴です。

工房やまだでは好んで使用しています。

ビアからビアへのジャンパ配線ですが、別の業者さんのところでビア表面を削り取ってしまっている為少し不恰好になってしまいました。

ビアに線を入れて基板両面から半田付けして強度を確保しています。

作業3 BGAからのジャンパ配線

工房やまだではBGAジャンパは得意な作業の一つです。

得意と言うよりも、

BGAリワークをやっている他の会社でも

なかなか出来ない「売り」でしょうか。

工房やまだのジャンパ配線では、

まずジュンフロン線を使用します。

ジュンフロン線は強いので多少引っ張ったり曲げたりしても中の線が露出しないので

ショート等の心配も少ないですよ。

配線①、②、④の3箇所をそれぞれ配線します。

BGAの裏側は基板のパットと鏡あわせになっているので注意ですね。

作業4 ジャンパ配線したBGAの実装

さて、苦労してジャンパ配線したBGAを基板に実装します。

この工程は社外秘の塊です!

アナログ的な作業を要求されるBGA実装ですが、細かく作業を公開してしまうと仕事が無くなってしまいますのでお出しできません。

内容としては最近の記事ですとこの辺りに詳しく載せています。

作業5 配線のボンド付け

BGAから出したジャンパ配線をそれぞれ処理します。

配線①はコンデンサのパットに接続

配線②は未使用の為絶縁テープで保護

配線④はビアに接続

以上をした後それぞれの配線をボンドで固定します。

結果

外観はなかなか綺麗に出来ました!

それで肝心の中身はどうでしょう。

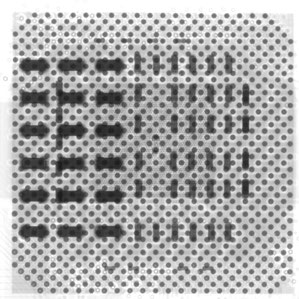

X線写真

お分かりになりますでしょうか?

規則的に並んだ黒い丸がBGAと基板を繋いでいる半田ボールです。

左上のX線写真ではその半田ボールの一番上の段の左から6番目とその下の2つの半田ボールからジャンパ配線を引き出しています。

ジャンパ配線が繋がっている為少し形状が丸ではなくゆがんでいますが、そこから線が1本ずつ出ているのが分かると思います。

右上のX線写真では一番右の列の上から4段目の半田ボールからジャンパ配線を引き出しています。

線が出ているのが分かると思います。

実際の動作は?

さて一番重要なのはお客様にお返しして期待通りの動きが出来たかどうかですよね。

今回の件では数日後に無事正常に動いたとのご連絡を頂きました。

作業にBGAが絡むと半田の1ピン1ピン目視検査することが出来ないので、

正常に起動したかのご連絡を頂くまでヒヤヒヤして待っておりますが

その分、お喜び頂けると非常に嬉しいですね!

このようなプリント基板の修理、改造のご依頼は

工房やまだまで!

BGA部品があっても短納期!低価格が売りです!

自動車ECU修理、注意事項のページをご覧になりお問い合わせ下さい。

TEL:0238-22-0771

FAX:0238-26-2361

Email:info@koboyamada.jp

関連記事

2012年

6月

25日

月

車のコンピュータ基板修理(前編)

今回の事例紹介です。

車のコンピュータ基板の損傷を修理して欲しいとのご依頼がありました。

作業中に配線を断線させてしまったので修復して欲しいとのことです。

車のコンピュータ基板修理のお見積もり

メールに添付して頂いた該当箇所の写真です。

どうも基板表面がえぐれているみたいですね。

恐らくパターンも何本か削れて無くなっている上に、

その内1本はBGAに繋がっているような…

嫌な予感ですね。

普通のパターン断線なら通常のジャンパ配線で修復可能ですが、

BGAが絡んでいるとBGAジャンパをしなきゃいけないかも知れない…

とりあえず外観写真のみでは分からない部分が多いので基板を送っていただくことに。

実物の基板を見てのお見積もり

お伝えできませんが、ヨーロッパ系の自動車メーカのロゴが入ったケース。

空けてみると基板を見てみるとなんとBGAが外れている!!

詳しくお客様にお伺いすると知り合いに修理を頼んだけれどもBGAをどうしようも出来ないため弊社にご依頼されたということでした。

その業者さんがどのようにBGAの取り外しをしたか分からないので、BGAが死んでいるリスクがあることをお伝えした上でお見積もりをスタート。

とりあえず基板の洗浄と半田除去をして状況を確認します。

詳しく見て作業内容が決まりました。

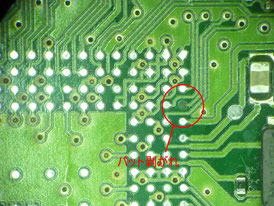

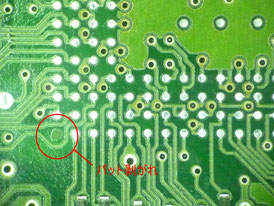

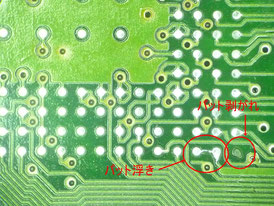

左下と右下のパット剥がれはどこにも接続していないパットなので剥がれていても問題なしです。

右下のパット浮きは手荒なことをするとそのまま剥がれてしまいかねない為注意が必要ですが動作には影響ないでしょう。

問題は左上と右上です。

左上は元々問題になっていた基板のえぐれに加えて半田ごてで触った際にビアの表面を削ってしまったのでしょう。

右上のパット剥がれも別の業者さんでBGAの取り外しをした際に失敗して剥がしたもの。

これは大修理になりそうです。

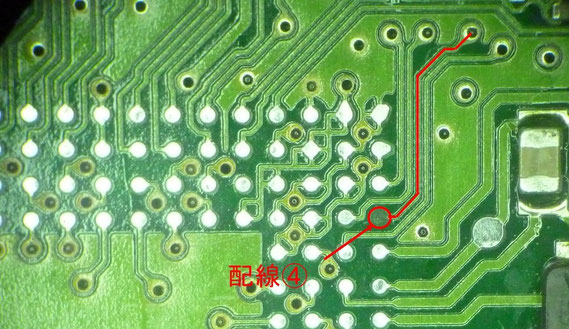

作業計画

頂いた資料から元々の配線を予想します。

修正が必要な配線は4本。

上の配線①はBGAに接続するパットからの配線なのでBGAジャンパを行います。

接続先はコンデンサのパットです。

配線②も同様にBGAに接続するパットからの配線ですが、どこにも繋がっていません。

しかし今後使用する端子のようなので配線だけ出す必要があります。

これもBGAジャンパ配線を行います。

配線③はビアからビアへのジャンパ配線です。

以上の作業計画から作った作業内容な次のようなものです。

作業1、BGAの半田残滓を除去しリボールする。

作業2、配線③をジャンパ配線する。

作業3、リボールしたBGAから配線①、②、④のジャンパ配線を引き出す。

作業4、配線3本を出したBGAを基板に実装する。

作業5、全ての配線をボンド付けして固定する。

以上の作業内容のお見積もりをしてお客様にご了解を得ました。

作業開始です。

それでは長くなってしまったので実際の作業は次回にまわします。

関連記事

2012年

6月

18日

月

PC改造-CPU交換(DELL INSPIRON 11z)

工房やまだでは毎日多種多様なお客様より様々なご依頼を頂いております。

今回もその一つをご紹介させて頂きたいと思います。

DELL INSPIRON 11ZのCPU改造

上の写真が今回の改造する基板。

DELLのノートパソコンINSPIRON 11z(Insiron1110)のマザーボードに付いている

ドーターカードです。

このドーターカードにCPUやらメモリやらのメインの部分があり、

このCPUを交換します。(写真の赤矢印のチップですね。)

Celeron1.3→Core2Duo1.6

このCPUは元々Celeron1.3だそうです。

それをCore2Duo1.6に変更するのが

今回の改造の目的。

果たしてBIOS、OSでCore2Duoだということを認識するのか?

動作周波数は1.6MHzで駆動するのか?

やってみないと分からないというご依頼です。

いいですよねー!実験的なものは大好きです!

CPU取り外しと実装

さて、実際の作業です。

① ベーキング

作業前に忘れちゃいけないベーキング。

これをしっかりやらないと訳の分からない問題が溢れることになります。

しっかり24時間行い基板、CPU内の水分除去を行います。

② コーナーボンド除去

CPUの4つ角に半透明のボンドが付いています。

それがコーナーボンドです。

ノートパソコンのBGA型チップには大抵ボンドが付いていて衝撃に備えています。

このボンドはCPUを取り外す際には邪魔になってしまうので除去。

専用の除去剤で剥がします。

③ リワーク機でのCPU取り外し

ここが今回の作業の山場1ですね。

まず基板にストレスをなるべく与えずにCPUを取り外すことが、

後々うまく実装できるかに繋がってきます。

こちらがCPUのCeleron1.3を取り外した後の基板のパットです。

半田ボールの残りを綺麗に除去し洗浄しています。

④ リワーク機でのCPU実装

さて、最後は新しいCPU、Core2Duo1.6の実装です。

ここが最大の山場ですね。

下準備としては

①基板のパットにフラックスを塗る。

②CPUの半田ボール部分にクリーム半田を塗る。

の2つです。

特に②は重要かつ工房やまだの技術の最もシークレットな部分ですね。

詳しくはBGA/CSP交換、実装のページをご覧いただければと思います。

更に気をつけないといけない部分は無数にあります。

基板は熱を加えると「反り」が生じてしまいますので、

CPUの半田ボールが一部基板に接触しないという事も有り得ます。

加熱のしすぎで半田ボールが潰れすぎて、

隣あった半田ボールがくっつく(ショート)してしまうかも知れません。

色々なリスクをクリアして綺麗に実装できるのは経験以外の何でもありません。

⑤ 結果

まず実装が成功したかどうかの確認です。

これはX線にて半田ボールの状態を見て確認しています。

規則的に並んでいる灰色の丸がCPUと基板を繋いでいる半田ボールです。

この半田ボールの位置、形状、大きさ、色の濃さに問題が見られない為、

実装は概ね問題なしと判断してご依頼主様にお返しします。

(他の黒い長方形はCPUの表面に付いているコンデンサや、基板の裏面に付いている各種チップ部品です。)

後は実際にどのような挙動になるのかドキドキしながら待つ訳です。

後日、ご依頼主様が起動させた結果を送って下さいました。

上のスクリーンショットで分かると思いますが、きちんとCore2Duoを認識しています。

低電圧高性能のCPUに変更出来たと言うことでお喜びの声を頂くことが出来ました。

工房やまだとしても嬉しい限りです。

このようなご自分で出来ない改造のお問い合わせは

プリント基板の駆け込み寺 工房やまだまで!!

TEL:0238-22-0771

FAX:0238-26-2361

Email:info@koboyamada

関連記事

2012年

4月

10日

火

HP更新-ページ内容を更新しました。

上記の動画をBGAリボールのページに組み込んでいます。

また全体的にページ内容を最新のものに変更しています。

特に最近ではた中ロット~大ロット向けのBGAリボールに対応するべく、

メタルマスク(ステンシル)を使用して単価を抑える方法についての情報を追記しています。

関連記事

2012年

1月

10日

火

新技術

工房やまだはプリント基板の試作、改造、リワークの専門家です。

専門家を謳っているのも長い経験と専門性のある知識があってのものですが、

その為に難しいご依頼も多く頂きます。

だからこそ専門家としてもっと高みを目指すことができるのです。

今回ご紹介する作業、かなり苦戦しました。

0.5mmピッチBGA(CSP)のジャンパ配線です。

まずは、これまでのジャンパ配線のご紹介です。

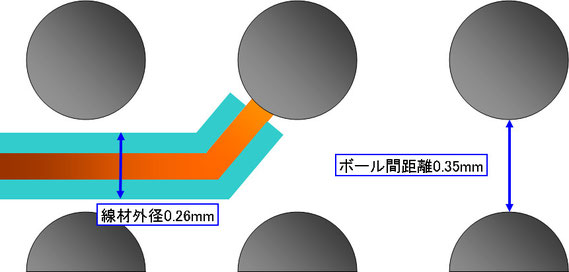

0.8mmピッチまでのBGAジャンパ配線

工房やまだでは、これまで0.8mmピッチBGAへのジャンパ配線を行ってきました。

ピッチ(ボールの中心と隣のボールの中心の距離)が0.8mmですと、

通常0.45mm径の半田ボールを使用します。

つまりボールとボールの間の距離は0.35mmです。

この細い隙間に回路変更のための配線、ジャンパ配線をしていきます。

使用するジャンパ線は以前のブログ記事でもご説明したように

潤工社さんのETFE電線(ジュンフロン線)です。

厚い皮膜で覆われているので作業性は悪い(扱いが難しい)ですが、

ちょっと位の熱では皮膜が溶けないですし、

多少のキズがついても中の電線が露出しないのでショートの心配も少ない信頼性の高い線材です。

弊社で通常BGAジャンパに使用しているのは下のような線材です。

| 線材名 | 使用するBGA | 芯線の太さ | 線材の外径 |

| ETFE電線 | 0.8mmピッチ以上 | 0.1mm | 0.26mm |

BGAのボール間距離0.35mmに対して線材の外径は0.26mmなので問題ありません。

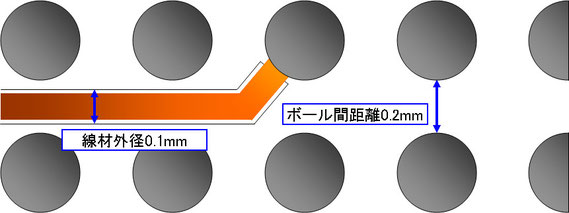

0.5mmピッチのBGAジャンパ配線

0.5mmピッチのBGA(CSP)だと0.3mmの半田ボールを使用します。

当然隣り合ったボール間距離は0.2mmです。

こうなると、外径0.26mmのジュンフロン線ではボールの隙間に通す事も出来ません。

ということで別の線材を探しました。

見つけたのがポリウレタンエナメル電線(UEW電線)です。。

| 線材名 | 使用するBGA | 芯線の太さ | 線材の外径 |

| ETFE電線 | 0.8mmピッチ以上 | 1.0mm | 0.26mm |

| UEW電線 | 0.5mmピッチ | 0.08mm | 0.103mm |

ポリウレタンエナメル皮膜は薄く熱で溶けるので線材の加工は非常に楽ですが、

その分信頼性が低いです。

ちょっとしたキズで芯線が露出してしまいますし、

半田ごてが僅かに触れると皮膜が溶けてしまいます。

この細さの線材は他に選択肢が無いので仕方が無いですが、

納品した後にお客様が使用される際にもキズはつきやすいですし、

大きさ的に問題が無いならBGAジャンパにはジュンフロン線を使って行きたいですね。

兎にも角にも、0.5mmピッチBGAのジャンパ配線が可能になりました。

「回路修正したい!でもBGA部分でジャンパ配線なんて出来るの?」

といった問題には是非、

プリント基板の駆け込み寺 工房やまだへ!

TEL:0238-22-0771(8:30~17:30)

FAX:0238-26-2361

Email:info@koboyamada.jp

2011年

7月

11日

月

BGAの半田条件を変える(Pbフリー→共晶)

工房やまだではBGA部品のボールの乗せ代え(リボール)を行っています。

BGAの実装不良で交換したい!けど交換する代わりのBGAがない!

そんな時に一度はずしたBGAのボールを再生して実装し直すというサービスです。

しかしこのリボール、もう少し用途があるんです。

色々な問題からPbフリーの実装条件ではなく

共晶の条件で実装しなければいけない場合があります。

そのような場合には共晶仕様の部材を集めて共晶の条件で実装するという事になりますが、

現在出回っている部材は多くがPbフリーに置き換わってきてしまっており

共晶仕様の部品が手に入らないという事も十分にありえます。

もしPbフリー仕様のBGAが手に入らなければリボールしてしまうのも一つの手です。

BGAからPbフリーの半田ボールを取り除いて共晶の半田ボールを載せ代えることで

共晶の温度条件のリフローで実装することが出来るようになります。

工房やまだでも時々BGAの半田ボールを

Pbフリーから共晶へリボールする依頼を頂いています。

関連記事

2011年

7月

01日

金

改造、リワーク専門の実装屋から見る「BGA」

BGAとは、

電子機器の数多ある部品で、ICやLSIと呼ばれる集積回路の内、

端子が部品の底面に付いたボールであるもの事です。

Ball Grid Arrayの略です。

BGAとは

LSIの表面実装タイプの物で一般的なのは上の写真左からSOP、QFP、BGAの3つです。

この内、SOPとQFNは端子が部品の側面に出ていて、BGAは裏側に出ています。

(写真のBGAは逆さまにおいています。)

この形状が実装の難しさに影響しています。

BGAとSOP,QFPの違い

BGAの実装がSOPやQFPと異なる点をあげて行きます。

① SOP、QFPは実装の状況が目で見えるが、BGAは見えない。

② SOPやQFPは端子が四角い部品の辺にあり、基板と「線」で実装される。

BGAは端子が底面にあり、基板と「面」で実装される。

③ SOPはリフロー、半田ごて、それぞれの方法で実装できるが、

BGAはリフローによる実装しか出来ない。

これらの違いがどういう問題を引き起こすか。

①の理由からBGAの付いた基板の実装検査にはX線等を使わないといけなくなります。

②の理由から、実装する基板に「反り」があると

BGAの端の端子が接続しないなどの不具合が出てきます。

そして、③の理由。不具合が見つかった後に修正(リワーク)が難しいということです。

BGAの取り外しには半田ごてを使うことが出来ません。

また基板に既に様々な部品が実装されている為に局所的にBGA部分のみを加熱して半田を溶かす必要があります。

リワーク機

そのために用いる装置がリワーク機(リワークシステム)です。

このリワーク機はまさにリワーク専用機なので

それなりにBGAの実装をしている所では持っているところも多いですが、

BGAのリワークという作業自体が毎日発生するものでは無い為、

使いこなすのが難しいのではないでしょうか。

また、リワークする基板が何十枚もあって更にサンプルもあるなんて場合には

条件出しをしながら取り外し、実装が出来ますが

中々そのような事もないでしょう。

一つしかない基板のBGAを一発勝負で直す!

ここがやはり難しい所で、こういった依頼は多いです。

BGA実装ならBGAの専門家 工房やまだまで!

TEL:0238-22-0771

FAX:0238-26-2361

Email:info@koboyamada.jp