2020年のブログ一覧①

2020年

9月

07日

月

MSI GeForce RTX 2080 グラフィックボード半田割れ修理

今回は久しぶりにパソコン系の修理に関する記事です。

もう工房やまだでは何年間も

PC基板のグラフィックチップの半田割れの修理を行ってきています。

最初期は富士通のとある機種のノートPCが多かったですが、

今のメインはグラフィックボード、カードですね。

画像処理の為にパワーが必要なのが非常に大きなGPUを使っており、

それが熱によって半田割れを引き起こしているようです。

修理方法の流れを書いたページはこちら。

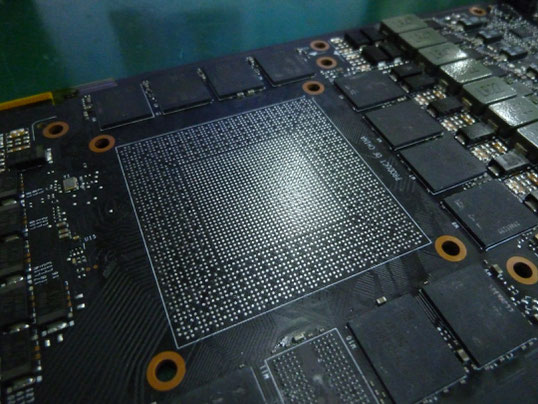

MSI GeForce RTX 2080 Ti SEA HAWK X

お客様には分解した状態でお送りいただきました。

大きなファンと水冷のコードのサイズの大きなグラボのようです。

問題のグラフィックチップ(GPU)はnVIDIAのTU102-300A-K1-A1。

かなーり大きいです。

ピン数も相当なもの。

これはリボールが大変だぞ、、、

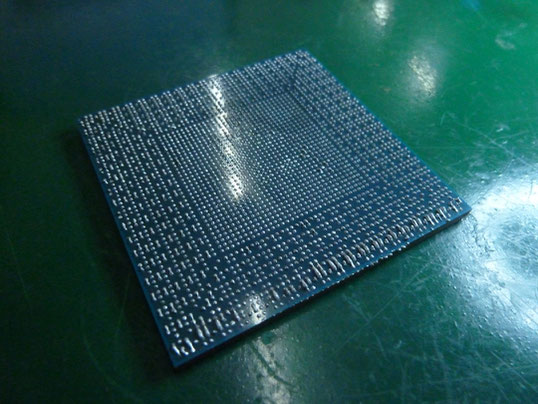

GPUを取り外して、残った半田を取り除いたのがこちら。

このGPUを半田除去して、リボール(GPUの再生)して、

基板に実装すれば出来上がり!

こんな感じでグラフィックボードの半田割れ修理を行っております。

もうGPUの再実装をやり始めて何年になるか、、、8年くらい?

様々なメーカの様々な基板をやってきたので実績は豊富ですよ!

グラボの半田割れの修理は、

プリント基板の駆け込み寺 工房やまだまで!

TEL:0238-22-0771(平日8:30~17:30)

FAX:0238-26-2361

Email:info@koboyamada.jp

関連記事

2020年

8月

31日

月

トヨタ ハイラックスVZN90 コンピュータ修理

今週も自動車のコンピュータ(ECU)の修理記事です。

トヨタのピックアップトラック、ハイラックスVZN90

色々調べるとアメリカトヨタの1988年から1997年の間の製造のもの?

そのエンジンコントロールユニットです。

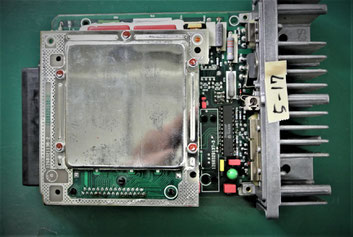

トヨタ ハイラックスVZN90 コンピュータ基板

このケースに入ったユニットがエンジンコントロール基板です。

89661-35540とありますね。

このユニット(ECU)の型番です。

開けるとこんな感じ。

このぐらいの年代のトヨタの基板、という感じです。

ハイラックスVZN90 コンピュータ修理

写真ではわかりませんが、調べていくと異常のある部品だったり、おかしな箇所が見つかりますのでその対処をおこなっていきます。

この基板も、部品や基板の検査、部品交換等色々やっています。

部品の交換は取り付けするよりも、取り外しの方が圧倒的に難しいんです。

例えば2端子の部品があったとして、取り付けは1カ所ずつはんだ付けしていけば、取り付けできますが、取り外しの場合には2カ所の端子を同時に温めないと部品が取れてきません。

基板組み立てと、基板改造や修理の難易度は全く別物です。

工房やまだは基板改造、修理の専門家。

熟練の基板はんだ付け職人でも難しい・やったことないような作業に対して、日々当たり前のように取り組んでいるちょっと特殊な職人集団。

工房やまだでしかできないことがあります。

自動車ECUの修理は、プリント基板の駆け込み寺、工房やまだまで。

TEL:0238-22-0771

FAX:0238-26-2361

Email:info@koboyamada.jp

関連記事

2020年

7月

27日

月

フォルクスワーゲン ヴァナゴン T3 エンジンコンピュータ修理

今回の更新は自動車修理です。

フォルクスワーゲンのヴァナゴンT3

そのエンジンコンピュータユニットの修理です。

フォルクスワーゲン ヴァナゴンT3 エンジンコンピュータ

左はユニットの型番が写ったもの。0 261 200 284と書いてあります。

右は外装を外した状態。

ドイツ製という感じの見た目ですね。

こちらが修理前にお客様から頂いた写真です。

出火の後が見られますね。

この状態になってしまうと普通の部品交換だけではどうにもなりません。

炭化して周辺の回路が丸ごとダメになっていることも。

ヴァナゴンT3 コンピュータ修理

今回の修理では、明らかな破損のある出火部品の交換だけではなく、

それにより損傷、炭化してしまったパターンの修復等々、様々行いました。

工房やまだは長年のはんだ付け作業の技術に加えて、

多数の自動車ユニットの修理の実績があります。

こういった多数の問題を抱えたユニット修理はお手の物です。

自動車の電子ユニットECUの修理は

プリント基板の駆け込み寺 工房やまだまで!

TEL:0238-22-0771(平日8:30~17:30)

FAX:0238-26-2361

Email:info@koboyamada.jp

関連記事

2020年

7月

20日

月

共晶半田で実装する時の注意点

今回はお客様がご来社されてお話した時の内容から。

「久々に共晶半田での実装の依頼が来たんだけど、

BGAはPbフリー仕様のものしか入手出来てないんだよね。

これって問題起きると思う?」

共晶半田とPbフリーはんだが混在している状況にどう対処するのか、

という問題ですね。

考えてみましょう。

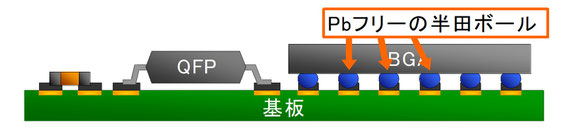

リフロー実装のやり方

まずざっくりと、

基板実装工場で一般的なリフロー実装のやり方を見ていきましょう。

① はんだ塗布

ペースト状の半田をスキージで基板上に塗り広げます。

② 部品搭載

基板に塗られたクリーム半田の上にマウンターで部品を載せます。

③ 加熱

リフロー炉に入れ加熱します。

④ 実装完了

基板と部品の間をつなぐクリーム半田が融けて実装完了です。

共晶半田とPbフリーはんだ混在での実装

それでは今回のお話の様な場合には一体どうなるのでしょうか。

現在一般的な部品を購入しようとするとほぼすべての部品はPbフリー仕様になっています。当然BGAも共晶仕様のものはメーカが作っていない場合が多くPbフリー仕様を使わざるを得ません。

その部品を用いて共晶仕様(クリーム半田を共晶半田)で実装しようとすると基板内で共晶とPbフリーが混在する状況になってしまいます。

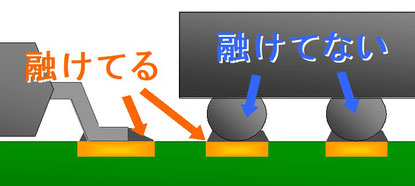

共晶半田が融ける温度で加熱実装した場合

これをリフローしてはんだを溶かして実装してみましょう。

クリーム半田が共晶なので共晶の融ける温度でリフローしてみます。

すると、、、

ぱっと見問題は無いように見えますね。

しかし、、、

よく見るとBGAのボールは融点の高いPbフリーであるため融けずにそのまま残り、共晶のクリーム半田だけが融けている状態になってしまっています。

当然これでは十分にはんだが馴染んでおらず、どこかで未半田状態になってしまってもおかしくありません。

Pbフリーはんだが融ける温度で加熱実装した場合

これを今度はPbフリーの温度条件で加熱する場合を考えてみましょう。

Pbフリーの温度条件は共晶のそれよりも30度程度高い設定です。

すると、、、

こちらもぱっと見は問題ないように見えます。

共晶の温度条件で加熱した場合にはBGAのボールのところに異常が見られましたが、こちらにはそういったものはありません。

しかし、、、

BGAの半田ボールはPbフリーの大きなボールに少しの共晶半田が付いている状態ですので、Pbフリー条件で加熱すれば概ねちょうど良く融けてくれています。

しかし、他の個所はどうでしょうか。

BGA以外のパッドでは共晶のクリーム半田が多くの割合を占める状態になっています。(部品にPbフリーメッキがされていてもごく僅か)

そこにPbフリー条件で加熱をしているので明らかに加熱し過ぎです。

共晶のクリーム半田に含まれるフラックスは共晶の温度条件で加熱するのに適したものですのでPbフリーの温度条件では効果的に働かず、最悪はんだとパッド、部品の端子が馴染まず未半田状態になってしまうことも。

つまり、共晶半田とPbフリーはんだが混在している状態でリフローするのはリスクがある、ということです。

(どちらかと言えばまだ、Pbフリー条件で加熱する方がより良いでしょう。)

その対応は?

ベターな対応はPbフリー条件で加熱をすることではありますが、

それでは、ベストな対応とはいったい何でしょうか。

それはBGAのリボールを行う事です。

結局、問題は異なるはんだが混在していることなので、

全て同じにしてしまえばいい、ということ。

(他の部品もPbフリーはんだメッキされていますが、微量な為無視できます)

そこで効果的なのがリボールです。

BGAリボール

リボールの手順はまず、BGAのはんだを除去します。

これでほぼPbフリーのはんだが無くなりました。

次にボールを搭載していきます。

ここの手順で方法はいくつかありますが、工房やまだでは可能な限り価格、日程も対応できるように、方法検討してご提案いたします。

加熱してはんだをBGAに馴染ませます。

この手順次第ではんだの綺麗さ、品質が大きく変わってきますね。

最後に検査して完成です。

実装用のBGAのはんだ仕様の変更ですと大量のBGAを一度にリボールする必要があると思いますが、工房やまだではご依頼数が大きくなると単価を大幅に下げて対応可能です。

さて、こんな感じでリボールしたBGAを使用すればクリーム半田と部品のはんだの仕様を合わせることができ、最適な条件で部品の実装を行う事ができるようになります。

基板でお困りのことがあれば工房やまだへ!

この様に、工房やまだではプリント基板に関わる様々な「困った!」に

真摯にお答えしております。

実装、改造と経験豊富はプリント基板の駆け込み寺がどんなご相談でもお受けしております!

お問い合わせはこちらから!

TEL:0238-22-0771(平日8:30~17:30)

FAX:0238-26-2361

Email:info@koboyamada.jp

関連記事

2020年

7月

13日

月

ダッジ ラムバン PCM修理

今回の修理事例紹介はダッジ ラムバンのPCMです。

エンジンが始動しないという事でご相談いただきました。

ダッジ ラムバン PCM

ダッジというアメリカのクライスラー社のブランドのラムバンという車種。

そのPCM(パワートレインコントロールモジュール)というECUだそうです。

これがなかなか難しいヤツで、何が難しいかというと、、、

開けるとジェル?で埋め尽くされているんです。

これを取り除かない限り修理も何もありません。

工房やまだではこの修理は何例も実施していますので慣れたものですが、

じっくり時間を掛けつつジェル取りをしていきます。

綺麗になりました。

これからようやく修理です。

基板修理

劣化した部品の交換含めて各種オーバーホールです。

ご返却後に無事動作したとのご連絡をいただきました。

実はこちらの基板、ご紹介したのはダッジ ラムバンですが、

ダッジ デュランゴやダッジ マグナムと

様々な車種で使われているECUの様です。

これらは全て同様にジェルで覆われた同型のECUでいずれも修理実績あり。

ダッジの様な現在では交換するECUが入手しにくい部品も、

工房やまだでは修理を承っております。

自動車ECU修理、注意事項のページをご覧になりお問い合わせ下さい。

ご依頼はプリント基板の駆け込み寺 工房やまだまで!

TEL:0238-22-0771(平日8:30~17:30)

FAX:0238-26-2361

Email:info@koboyamada.jp

関連記事

2020年

7月

06日

月

有鉛はんだと無鉛はんだについて

皆さんははんだ(半田)と聞くとどんなものを思い浮かべるでしょう。

もし電子工作をする方でしたら有鉛の糸半田でしょうか。

メーカで回路設計をしていて簡単な試作や改造ならやるよって方は

Pbフリーの糸半田が多いのではと思います。

基板実装工場で働かれてる方はPbフリーのクリーム半田なのかな?

それぞれ普段使っている半田以外の半田についてはあまり気にしないと思いますので、今回は半田の種類について、鉛が入っているものと入っていないものの用途や使いやすさについてリワーク専門家の目線で書いていきたいと思います。

有鉛はんだとは

今更かとは思いますが、

有鉛はんだとは、鉛の入っているはんだです。

特に一般的なものを共晶半田といって、スズが62%、鉛が38%。

低融点(183℃)で濡れ性がよい等、非常に扱いやすいのが特徴です。

ひと昔前まで、はんだといえばこの共晶半田が当たり前でした。

ヨーロッパでのRoHS指令という環境対策の声明が出され、鉛の使用が制限されるようになってからはPb(鉛)フリー半田という代替品に置き換わりつつありますが、今もなおその信頼性の高さ、扱いやすさから一部の分野では共晶半田が使用され続けています。

無鉛はんだとは

一方の無鉛はんだ、無(free)鉛(Pb)でPbフリー半田と呼ぶことが多いです。

一般的なものはスズ96.5%、銀3%、銅0.5%。

融点は217℃。

濡れ性は登場した当初はかなり問題がありましたが、はんだメーカーさんの努力もあって、現在では改良され非常に良くなっています。

共晶から置き換えるために開発されたもので、20年ほど前(RoHS指令に関連して)に開発、使用されるようになってきました。それなりに時間も経過しているため仕事ではんだを使用する方の中では無鉛はんだしか使ったことがないという人もいるかもしれませんね。

それぞれのメリット、デメリット

Pbフリー半田は高い(高額)とか、共晶は鉛だから体に悪いとかそういった点は置いておいて、はんだごてでつける場合やリワークでの使用の場合の実用でのメリットデメリットを書いていきましょう。

共晶半田のデメリット、Pbフリーのメリット

共晶半田はとにかく用途が限られます。

今製造されている基板のほとんどが、鉛を含んではいけない制限がある中で作られているといっても過言ではありません。

よくある家電、通信機器、設備の基板。ほぼすべて。

共晶半田を使ってはいけないもので溢れています。

一方、

Pbフリーはんだの最大にして唯一のメリットは

「どこに出しても問題ない」という点です。

RoHSはヨーロッパでの基準ですが、製品を海外に輸出する場合などは基本的にこの基準を守って製品を作って出荷することになるでしょう。つまり海外向けはほぼPbフリーです。

国内向けでは関係ないといえば関係ないですが、ほとんどの製品はRoHSに準拠して製品を作ったほうが「無難」である為かやはり殆どPbフリー。

つまり製品を作る上で無鉛はんだで作って置けば問題ありません。

共晶半田のメリット、Pbフリーのデメリット

共晶半田のメリット一つ目はPbフリーはんだよりも低い温度で溶ける為、はんだ付けがしやすいところです。

融点の違いは30度程度。なんだそんな程度と思われるかもしれませんが、はんだごてを基板に当てるとその温度は周辺に銅線のパターンを通じてどんどん逃げていきます。

ましてや今の基板は多層高密度。熱が逃げるところはどこにでもあります。特にGNDパッドはどこまでも熱が逃げて全く温まらずこてを延々と当て続けて、、、なんてことになりかねません。

30度低いことのメリットは計り知れません。

更にもう一つ。

濡れ性の良さ。

濡れ性とは何ぞやと言われると難しいのですが、「スルッと付く」感?

難しい、、、

はんだごてを当てて、すっとこてを引くとスルッと綺麗になる。

これはなかなかいいものです。

逆にPbフリーはんだのデメリットは共晶のメリットの真逆。

融点が高いため高温にしないと溶けません。217度のはんだを溶かす為には概ね240度程度に温めないと安定して均一にはんだが溶けてこないのでなかなか高温です。

部品の取り外しやBGA等のICへの作業ではリワーク機を使うことになりますが、リワーク機では周辺もまとめて加熱する必要があります。240度に温めると耐熱性の低い部品なんかは融ける危険がでてきます。

大問題ですね。(それでも出来るだけなんとかするのが我々プロなんですが)

そしてPbフリーの濡れ性。

はんだごてで共晶とPbフリーを両方使ったことのある人は全員感じていると思います。

スルッと付かない!

今一般的に使われているPbフリーはんだの濡れ性は非常に良いです。

非常に良いのですが、それよりもはるかに良いものを知っている以上ベストとは言えません。

簡単にまとめるとこんな感じ

| はんだの種類 | 用途 | はんだ付け品質 |

| 共晶半田 |

非常に限られる |

高品質に しやすい |

| Pbフリーはんだ |

何に使っても 問題なし |

高品質に仕上げる のは難しい |

共晶を使うべき基板とは

上の表にあるように共晶半田の用途は限られていますが、

その限られた用途の中では最大限に活用すべきです。

ではどういった場面で効果的なのでしょうか。

試作基板の実装

開発した基板の最初の試作は小ロットで作成すると思います。その小ロットの実装をもし手付けのはんだごてで実装していくなら、それは共晶半田で実装するべきです。

試作品が、市場に出さないもの=Pbフリーでなくてもよいものであれば、手付けでも高品質を確保しやすい共晶半田がオススメです。

工房やまだでは手半田での部品実装も行っておりますが、共晶半田仕様の基板実装の場合にはお値引きをしております。

やはり濡れ性がよいと、はんだ付けがうまく行きやすく手間を減らせて低価格に出来るのです。

試作基板の改造

試作基板の実装は、先々量産をしていく時を見込んでそれと同様にPbフリー仕様でマシン実装するということも多いと思います。ただ、その試作品に改造が必要になった場合には積極的に共晶を利用していきましょう。

改造は特別なスキルを求められる高難易度技術です。

難しい作業にわざわざ難しいはんだを使わず、できるだけやり易い方法で行うのがよいと思います。

BGAジャンパ配線

特に共晶半田の使用をお勧めしているのが改造の中でも難易度の高い、BGAジャンパ配線です。

工房やまだの非常に得意とする改造ですね!

この改造はBGAを基板の間からジャンパ線を引き出して、回路を補ったり変更したりするものです。

はんだ不良等により実装不良の起きやすいBGAと基板との間にジャンパ線という異物を挟み込むわけなので、はんだの馴染み不良による異常が起きやすため、共晶半田での濡れ性アップの効果が大きいというわけです。

ご依頼いただいた場合にはお話を伺って、可能であれば共晶を使わせていただいています。

有鉛はんだは最近では極々限られた場面でしか使用されていないので、わざわざ使うという選択肢自体が無いという人も多いと思います。

工房やまだではお客様のご要望をできる限り高品質で叶えるために、様々なご対応、ご提案をしてまいります!

経験がものをいう基板改造!

是非、プリント基板の駆け込み寺 工房やまだまで!

TEL:0238-22-0771(平日8:30~17:30)

FAX:0238-26-2361

Email:info@koboyamada.jp

2020年

6月

18日

木

日産 フェアレディZ Z33 メータ修理

今回も自動車の基板修理の事例紹介です。

車種は日産のフェアレディZ Z33。

そのメータ基板の不具合のご相談です。

日産 フェアレディZ 故障メータユニット

お客様にお送りいただきました。

症状としては

ウィンカーリレー動作音(カチカチ)がしない。

バックギア時にリバースレンジに入ったことを知らせる音がしない。

ドアを開けた時の音がしない。

ということです。

いずれも音がしないだけで動作(ウィンカーの点灯、バック)はするそう。

分解するとこんな感じです。

メータの基板は針を取る時など、色々と注意するところが多いのでご依頼主さんと話し合いの上、作業を行うことが多いです。

基板修理

今回も各種部品の検査、異常のある部品の交換、劣化部品の交換、

その他各種オーバーホールです。

送りして後日無事に動作したというご連絡をいただきました。

工房やまだでは自動車のエンジンコントロールユニットに限らず、

様々なECUの修理を承っております。

自動車ECU修理、注意事項のページをご覧になりお問い合わせ下さい。

ご依頼はプリント基板の駆け込み寺 工房やまだまで!

TEL:0238-22-0771(平日8:30~17:30)

FAX:0238-26-2361

Email:info@koboyamada.jp

関連記事

2020年

6月

02日

火

トヨタ ランドクルーザープラド エンジン不良の修理

久々の自動車ECUの修理事例のご紹介です。

ブログでご紹介はあまりしていませんがずーっと修理は承ってますよー。

月に何十件も修理していますので総数ではかなりのものになっています。

少しずつこちらでご紹介していきたいと思います。

トヨタ ランドクルーザープラド 故障ECU

ケースは一般的なトヨタのエンジンコントロールユニットという感じ。

このECUの型番は「89661-60520」

開けるとこんな感じ。

関西圏の自動車修理会社さんからエンジンがかからないということでお問い合わせをいただきました。

お送りいただいて、検査・お見積もり。

お見積もりに同意いただけたので修理に取り掛かります。

基板修理

部品交換等々色々やって不具合を解消し、加えて各種劣化部品の交換をしてオーバーホールをします。

ご返却すると無事に動きました!とご連絡が。

基板修理を数多く手掛けているものの、こういったお声を頂けるとほっとしますね。

工房やまだでは自動車のECUの修理を承っております。

自動車ECU修理、注意事項のページをご覧になりお問い合わせ下さい。

ご依頼はプリント基板の駆け込み寺 工房やまだまで!

TEL:0238-22-0771(平日8:30~17:30)

FAX:0238-26-2361

Email:info@koboyamada.jp

関連記事

2020年

3月

17日

火

事例紹介:LGAの実装不良

LGAがうまく動いていない

基板の実装工場さんより、

「このLGAが動かなくて原因確認中です。

とりあえず交換してみてもらえませんか?」

というご依頼。

取り外し前にX線で検査をしてみたところ下のような写真が撮れました。

見慣れないとわかりにくい写真かと思いますが、

このX線写真ではX線が透過しにくい箇所が黒く写ります。

格子状に並んでいるグレーの丸や四角が基板とLGAをつなぐ半田。

その他の真っ黒の四角やグレーの模様はLGA内部の構造や基板裏面に実装されたコンデンサなどの部品です。

X線検査した部品はこの写真のLGAです。

LINEARというメーカの電源関係の部品らしいですね。

便利な物のようで色々な基板で見かけるLGAなんじゃないでしょうか。

これ見ていただければわかるように端子が四角の形をしています。

当然基板のパッドも四角。

そうすると実装した時には基板と部品をつなぐ半田も、クリーム半田が融けてパッドに馴染んで広がるので、四角い形になるはず。

ここで改めて不具合らしいLGAのX線画像を見てみましょう。

右下の個所では部品の端子や基板のパッドと同じく四角の形に。

左上の個所ではそれよりも小さく丸い形になっています。

加えて、左上の半田では右下よりも色が濃く厚くなっています。

これが何を意味するかというと、

右下では半田がしっかり融けて、LGAのパッドや基板のパッドに馴染んで広がっているのに対し、左上では半田が融けてはいるがパッドに馴染んでいないということ。

半田の馴染み不良が見られる実装不良のようです。

また全体的にクリーム半田が少ないような印象を受けます。

これを取り外して交換しました。

工房やまだのLGA実装

工房やまだで交換した後にLGA部分をX線検査装置で撮影したものです。

各端子に付いた半田がきれいな四角になっているのがわかると思います。

基板のパッド、LGAのパッドに半田が均一に溶けて馴染んで広がっているという証です。

半田量が多いため前回の記事でもご紹介した未半田状態にもなりませんし、

逆に多すぎてブリッジしてしまうということもありません。

LGAはその修正難易度の高さから毛嫌いされる傾向にあるようで、

なかなかリワークも実施してもらえないなんて声も聞こえてきます。

工房やまだではLGA等、様々な事例を対処しています。

LGAの不良でお困りならリワークの専門家、工房やまだまで!

TEL:0238-22-0771(平日8:30~17:30)

FAX:0238-26-2361

Email:info@koboyamada.jp

関連記事

・BGA

2020年

2月

13日

木

LGAについて

LGAという部品があります。

今回はこの部品についてご紹介いたしましょう。

外見としてはボールの載っていないBGAという感じ。

名前からしてBGA=Ball Grid Array、LGA=Land Grid Arrayですので

ボールなしBGAってことですね。

BGAと同じく表面に端子がなく、部品裏面で基板と接続します。

部品裏での接続ですので当然半田ごてでは実装、取り外しはできず、

設備のない所で付け外ししようとすると非常に難しいですね。

LGAの実装方法

LGAを基板に実装させる時の手順をご紹介します。

まずは基板のパッドにクリーム半田を塗ります。

パッドの上部分だけ開口部の空いたメタルマスクを被せてクリーム半田を塗り込む方法が一般的ですね。

その上に部品を搭載します。

普通の基板の作り方ですとチップマウンターで載せることになります。

そして、基板を半田の融ける温度まで加熱します。

リフロー炉に通す方法ですね。

半田が融けると基板のパッドとLGAのパッドが各所接続されます。

これで実装が完了しました。

工房やまだでは、LGAの取り外し、交換や他の部品が付いた状態でのLGAのみの実装を行っていますので方法は上でご紹介したものとは異なります。

クリーム半田の塗布は独自のメタルマスクを使用しない方法で、

部品の搭載と加熱はリワークシステムを用いて温度管理がされたスポット加熱で行っています。

LGA実装での不具合

LGAの実装は非常に多くの問題を抱えています。

似たような部品であるBGAと比較すると不良率はかなり高いですね。

どのような不良が出るのかご紹介しましょう。

半田過多によるブリッジ

LGA実装では半田の量は非常に重要な要素。

多すぎるとどうなるのか見てみましょう。

何かしらの理由で基板のパッドに塗布する半田が多くなってしまっても、

部品を載せてしまうと気が付きません。

そのまま加熱すると、、、

クリーム半田は加熱して融けると体積が小さくなります。

そこにLGAの自重が加わり、半田が融けるタイミングでLGAがストンと基板に落ちて隙間が無くなります。

この時に半田が多いと隣のパッドの半田とくっついてブリッジを起こしてしまうのです。

同一パターン(パットは分かれているが電気的につながっていいるパターン)だとショートしても機能的には問題ありませんが、繋がってしまうとマズい場所がショートしてしまうと完全に不良ですね。

半田過少による未半田

ではクリーム半田が少なすぎた場合ではどうなるのでしょうか

メタルマスク開口部が小さすぎた等の理由で、基板のパッドに塗布されたクリーム半田が少なすぎると、、、

加熱して半田が融けると体積が小さくなり、パッド上での半田の分布次第では部品にまで半田が付かずに未半田状態になってしまいます。

拡大するとこんな感じ。

この不良は実装後のX線検査でも見つかりにくく、

なぜか基板が望み通り動かない、ということになる場合も。

対策は?

LGA実装でのクリーム半田量はかなりシビア

半田量だけでなく他の原因でブリッジしたり、未半田になってしまう例もあり、非常に難しい問題です。

これらのような場合でも工房やまだではLGAをリワークして正常な実装状態に直しています。

LGAの替えが無い場合には取り外したLGAを再実装することも可能ですし、

幅広い対応が可能です。

LGAの実装、交換でお困りなら、

プリント基板の駆け込み寺 工房やまだまで!

TEL:0238-22-0771(平日8:30~17:30)

FAX:0238-26-2361

Email:info@koboyamada.jp

関連記事

・BGA