2011年のブログ一覧②

2011年

11月

08日

火

パソコンはなぜ壊れるのか(後編)

後編です。

前編はこちら。

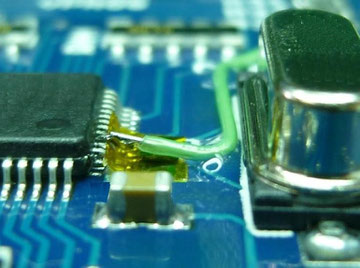

このGPUの裏側(半田バンプ側)のおかしい所、お分かりでしょうか?

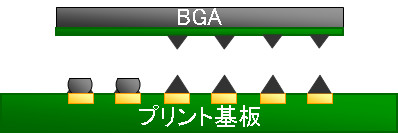

上の写真を簡単な図にするとこんな感じです。

真横から見た図ですね。

右側は半田がつらら状になっています。

左側は半田が残っていません。

通常のBGA取り外し

マザーボードに実装された状態のGPU(BGAタイプのLSI)は上の図のように基板と半田ボール(バンプ)で結合しています。

GPUを取り外す時には、ここに基板両面から局所的に加熱し半田バンプを溶かします。

局所的に加熱するのにはリワークシステムという装置を使用します。

加熱すると半田バンプの温度が半田の溶ける温度(融点)を超えて液体状になり、ストレス無くGPUを取り外すことができます。

このとき、加熱する温度が高ければ基板、GPUの端子のそれぞれの半田の残りが溶けたままになり表面張力で丸まって球形になります。(上の図の左4つ)

温度が低めであれば、取り外した後に直ぐ冷えてつらら状になります。(上の図の右2つ)

このように通常であれば、加熱して基板からGPUを取り外した後は基板側にも、GPU側にも半田ボールが残ることになります。

不良基板のGPU取り外し

しかし、この不良基板のGPUを取り外した時の場合、

基板側に半田バンプがそのまま球状に残り、

GPU側からは全く取れてしまっていました。

これがパソコンがGPUの不具合で壊れた理由です。

不良の理由

熱によって半田バンプがわずかに膨張、収縮を繰り返した結果半田ボールとGPUの間にクラック(裂け目)が入りボールがただ「乗っかっている」状態になってしまいます。

半田による端子と端子の結合は、その境界面にわずかな合金を作ることで「溶け合わせて」付いています。

端子同士が乗っているだけの状態ではノイズが出たり、いきなり切れたり、全く付かなかったりするのは当たり前のこと。

この写真の場合はGPUと半田ボールの間にクラックが入って不良になったようですが、基板と半田ボールの間でクラックが入っていたと思われる例もありました。

要するに、GPUに熱が加わりすぎる+加わった熱を取りきれていないということです。

それに加えて、近年のPbフリー半田を使用する流れがあります。

環境を配慮しての事ですし

時代の流れなのでどうしようも無いことではありますが、

Pbフリー半田は「硬いがもろい」ので

ストレスが掛かったときにいきなりピキッと割れてしまうのです。(クラックが入りやすい)

更に言えば、GPUに半田ボールを搭載し加熱したときにGPUの端子とボールのなじみが悪かった可能性もあります。

これが共晶半田であればクラックの可能性が下がります。

共晶半田は少し柔らかく粘り強いのです。

どうすればいいか

ここから解決編です。

問題は2つ。

熱と半田です。

まだパソコンにGPU不良が出ていないのであれば、とにかく熱が加わらないようにしないといけません。

1、PCを通気性のよいところ、熱のこもらないところに置く。

2、排気口を塞いで設置しない。

3、ファンを時々掃除する。

(分解すると保障とかどうなるか分からないのでしないで下さい。プロに任せましょう。見える埃を掃除機で吸うとかになりますかね。)

もし壊れたなら、信頼できる所に依頼しましょう。

メーカーに依頼する場合は基本的にマザーボード交換の値段が掛かるようです。

作業したことが無いなら決して自分で交換したりしないように。

ダメもとでやってみる!という人はyoutubeで色々修理方法が流れていますよね。

完全自己責任で御願いします。

ただ、やってみて壊してしまったという基板は基本的には工房やまだではお受け出来ません。

弊社では

①、基板からGPUを取り外す。

②、取り外したGPUを共晶半田でリボールする。

③、基板にGPUを取り付ける。

という作業をしております。

交換の際は共晶半田に変えて取り付けする方が再発の可能性は低くなります。

注意事項

弊社では100%修理できるわけではありません。

基板からGPUを取り外す際に基板を痛めてしまう等で修理出来ない場合もございます。

また、基板のその他の部分やGPUの中身に問題がある場合、

それを調べることも修理することも出来ません。

工房やまだはGPUの交換のプロですが、PCの故障の解析は行っておりません。

その他の修理のご相談は工房やまだとお付き合いをさせて頂いているパソコン修理業者さまが

おりますのでご紹介をさせて頂きます。

2011年

10月

12日

水

部品の取り外しって難しい(下)

後半いきましょう。

前半はこちらです。

③ 局所的な加熱が必要

三つ目は局所的な加熱が必要だということです。

基板に部品を実装する時、一番一般的なのはリフローでの実装です。

基板にクリーム半田を塗布して、部品をマウントし、基板を加熱する。

これだと、基板全体が加熱されます。

それと比較して、局所的な加熱が必要な交換の場合はどうでしょうか?

半田ごてでの実装と同様ですが、

本来の半田の溶融温度よりもずっと高温で加熱する必要があります。

これは、基板のパターンに沿って熱がどんどん逃げていってしまうからです。

つまり、

細いパターンで繋がっているパットの半田は直ぐに溶ける(低温で溶ける)

ベタパターン上のパットの半田は溶けるのに時間が掛かる(高温でないと溶けない)

と言うことです。

さらに難しくしているのは、パットがどんなパターンで繋がっているかは目視ではわからない場合も多いということです。

さらにさらに難しくしているのは、半田仕様が共晶半田(leaded solder)からPbフリー(lead free solder)に変わり半田の溶融温度が上がっているということです。

どうすればいいのでしょう?

半田ごての温度を変えるというのも一つの手です。

しかし中々溶けないからといって上げればいいと言うことではありません。

「部品の取り外しって難しい(上)」でも書いているように

高温にするのはリスクが伴います。

工房やまだでは様々な方法を考えそれを組み合わせて行っています。

なかなか全部を公開することが難しいですが、今後ちょろちょろ出していきます。

④ 基板実装の際に外す事を想定していない

四つ目、基板実装の多くの場合、外す事を想定していないんです。

設計段階や、制作段階で改造、修理のことを考えていないのも納得のいく話ではありますが、

これでなかなか困ったことになってきます。

代表的なのはBGAですね。

以前、BGAは実装の精度が悪く、特にPbフリーに移行していった当初は不良も多かったです。

しかしながら、BGAリワーク(BGAの交換等再作業全般)は専用設備の必要かつ経験も多分にいるためそう簡単におこなえるようなものではありません。

そのまま捨てざるを得ないということもあったようですのでBGAを使うこと自体が改造、修理を想定外にしていたということでした。

いまでは、実装技術も上がり、不良も出にくくなってきています。

工房やまだではそんな当時からBGA交換を主業務としています。

また、部品のボンディングなんかも交換で難度をあげている要因です。

リフローで実装する場合に、片面にボンディングしていれば落ちない為両面リフローで実装できます。

しかしながら、部品取り外しの際はなかなかの曲者です。

半田を溶かすだけでは部品が取れない訳ですからね。

また、基板へのコーティングも同様です。

コーディングは防塵、防湿のために実装後に基板に施すものですが、

これがあると作業性が非常に悪くなります。

素材によってはふき取るのが難しく、

残っていると半田の「ノリ」が非常に悪くなって半田がなかなか溶けなくなります。

基板改造は一発勝負!基板実装の最後の防衛線です。

ミスは基板廃棄に繋がりますので、経験と想像力が一番重要ということでしょう。

そんなわけで前半、後半と2回に分けて書いていきましたが、

部品の取り外しで何が一番大切か、まとめに入りたいと思います。

半田ごて、糸半田、その他の色々な道具。

いつも使っていてもちょっと目先を変えるだけで別のことができるのかも。

毎日やっているからこそ、別の見方をしてみる。

でも、これっていうのは部品取り外しだけではないですね。

なんでも同じだなと書いていて思ったのでした。

部品取り外しはプリント基板の駆け込み寺 工房やまだまで!

TEL:0238-22-0771

FAX:0238-26-2361

Email:info@koboyamada.jp

関連記事

2011年

10月

11日

火

部品の取り外しって難しい(上)

基板改造にはジャンパ配線やパターンカット、色々ありますが、

やっぱり難しく、かつ経験が必要なのは部品の取り外しです。

部品の取り外し、何が難しいのか。

ちょっと考えてみました。

①、基板にストレスがかかる。

②、何度も加熱する必要がある。

③、局所的な加熱が必要。

④、基板実装の際に外す事を想定していない。

というところでしょうか?

ひとつひとつ見てみましょう。

① 基板にストレスがかかる

まず一つ目、基板へのストレスの問題です。

基板にストレス、言い換えると余計な力が加わってしまいがちなんですね。

基板にストレスがかかると問題が発生します。

一番多いのはパット剥がれでしょうか?

部品取り外しも部品実装と同様に熱を加えて半田を溶かしますが、

その半田溶融の見極めが難しいのです。

見極めが甘いと部品と基板がまだ付いているのにも関わらず部品を引っ張ってしまい

一番弱い部分であるパットが剥がれてしまうのです。

部品取り外しで必要なのは、半田が溶けていることをしっかり見て確認するということですね。

② なんども加熱する必要がある。

二つ目は、当たり前のことですが、なんども加熱する必要があるということですね。

最初に部品を実装した時に1度。

部品を取り外す時に2度目。

最後に交換部品をつける時に3度目。

と、簡単に考えて3倍も加熱する必要があるというわけです。

加熱しすぎると色々な問題が出てきます。

1、部品が壊れる。(ICの動作不良等)

2、基板が劣化する。(銅の酸化が進み半田がなじみにくくなる。)

3、耐熱性の低い部品が溶ける。(コネクタやスイッチ等)

更に、理由①であげた、ストレスが掛からないように部品を取り外す為には

しっかり加熱して半田を溶かさなくてはいけません。

しかし、加熱しすぎると上にあげた問題が出てきます。

取り返しが付きません。

加熱しすぎない為には、もちろん経験が一番です。

しかし、その為にも効果的に加熱する方法を考えることが重要です。

基本的なところだと、糸半田の選定とこて先の選定、でしょうか。

2011年

8月

25日

木

改造用に用いる線材について

改造用に使っている線材についてです。

工房やまだではプリント基板の改造を承っていますが、

改造で多い案件としては、部品交換です。

各種LSIの交換、コンデンサの交換。

最近ではコネクタやソケット等の異形部品と、BGAのようなリードレス部品の中でもQFNの交換が多いです。

そして回路修正。

ジャンパ配線ですね。

通常ジャンパ配線で使う線材はジュンフロン線です。

多くの企業さんより部材指定で改造をお受けした場合はたいていフッ素樹脂被覆の線材ですし、

部品指定なしの場合は弊社で在庫しているジュンフロン線を使う場合が多いです。

これは線材の信頼性の問題が大きいですね。

改造のような通常仕様はら外れる事をした場合に気になるのが絶縁性、ショートしないかどうか。

その心配はフッ素樹脂被覆のついた線材は少ないです。

ただこの線材は改造する職人にとってはなかなか扱いが難しい所があります。

線が硬く、被覆の分だけ曲がりにくい。

曲がりにくいということは曲げ抵抗があるということで、部品に半田付けした時に部品にストレスが加わりやすいという事です。

また、皮膜を目的のところだけ剥がすにはなかなか難しく細いものになるとかなりの難度になる為あらかじめ配線位置や長さを決めておかなければなりません。

工房やまだでは通常の部品のリードからだけではなく、BGAやCSP等のリードレス部品からのジャンパ配線も行っています。

BGAからのジャンパ配線でも弊社ではジュンフロン線を用いて行っています。

ただ、0.8mmピッチだとジュンフロン線を使う事が出来るのですが、それ以下のピッチのCSPだと隣り合う半田バンプの間に線材を通す事が出来ないのです。

そこでエナメル線を使うことにしました。

エナメル線ならウレタン皮膜が薄いですのでCSPのバンプ間を通しやすく、何より扱いが非常に楽です。

線材が柔らかく、皮膜を剥がし易いですね。

エナメル線は半田ごてで加熱するだけで目的の位置だけの皮膜を剥がして銅線を露出できるのであらかじめジャンパ線の長さを決めておく必要がありません。

ジャンパ配線の線材の比較

まとめるとこのような感じになります。

| 評価項目 |

エナメル線 (ポリウレタン皮膜) |

ジュンフロン線 (フッ素樹脂被覆) |

|

|

|

線材の細さ | ○ | △ |

| 作業性 | 線材の柔らかさ | ○ | △ |

| 皮膜の取りやすさ | ○ | × | |

| 信頼性 | 皮膜の強度 | △ | ○ |

と言っても、材料は作業性の良し悪しで線材を選ぶのではなく、製品の品質的には信頼性で選ぶべきであると考えますので、

どうしても太さや配線する部品に掛かるストレスが問題になる場合以外はジュンフロン線を用いてやっていこうと考えております。

2011年

7月

29日

金

twitterを始めました。

twitterを始めました。工房やまだではほぼ毎日こまごまとした事がありますが、ホームページの記事にはならない、ブログに書くほどでもないことはtwitterで出していきます。どうぞよろしくお願いします。

https://twitter.com/#!/koboyamada

また、トップページにブログ更新情報を載せました。

2011/7/29

2011年

7月

29日

金

solder art

工房やまだの改造職人が以前の作業で余った部品からなんだか不思議なものを作りました。

空中ブランコ的なものみたいです。

抵抗の階段がおしゃれポイントですね。